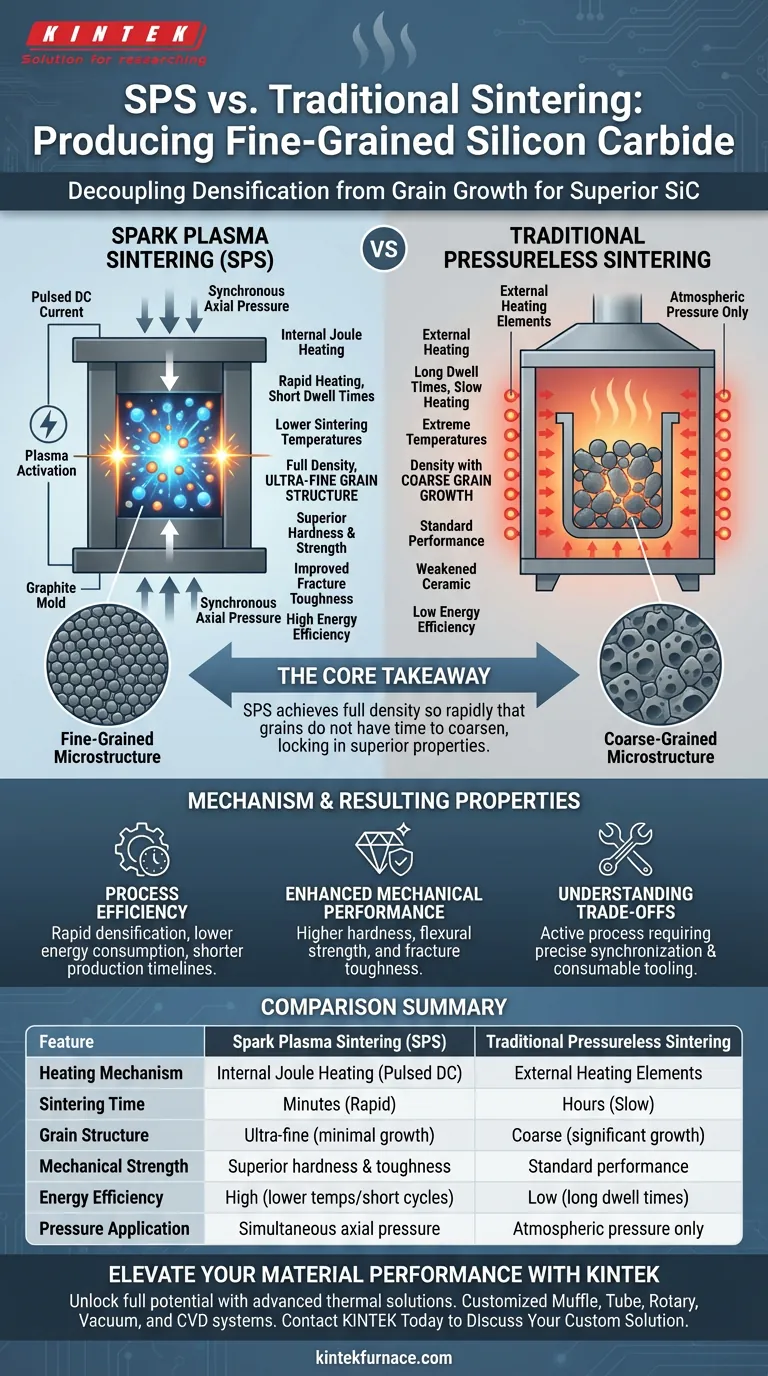

Le frittage par plasma pulsé (SPS) de qualité industrielle offre un avantage décisif par rapport aux méthodes traditionnelles en dissociant la densification de la croissance des grains. Grâce à la technologie assistée par champ, le SPS applique un courant pulsé et une pression synchrone pour fritter rapidement le carbure de silicium (SiC). Il en résulte un matériau entièrement dense avec une structure à grains ultra-fins, des propriétés mécaniques supérieures et une consommation d'énergie considérablement réduite par rapport aux fours de frittage sans pression.

Le message clé Le défaut critique du frittage traditionnel est que les longs temps de maintien requis pour la densité permettent également aux grains de grossir, affaiblissant la céramique. Le SPS résout ce problème en atteignant une densité complète si rapidement que les grains n'ont pas le temps de grossir, ce qui garantit une dureté et une résistance supérieures.

Le mécanisme : Comment le SPS obtient une structure supérieure

Chauffage rapide et temps de maintien courts

Les fours à tubes traditionnels dépendent d'éléments chauffants externes, qui chauffent l'échantillon lentement de l'extérieur vers l'intérieur. En revanche, le SPS utilise un courant continu pulsé pour générer de la chaleur Joule directement dans le moule ou dans l'échantillon lui-même.

Ce mécanisme de chauffage interne permet d'atteindre des vitesses de chauffage de plusieurs centaines de degrés par minute. En réduisant considérablement le temps de maintien à haute température, le SPS empêche la croissance incontrôlée des grains, inévitable dans les processus plus lents.

Le rôle de la pression synchrone

Le SPS ne repose pas uniquement sur la chaleur ; il applique une pression axiale simultanément au courant pulsé. Cette force mécanique entraîne physiquement la densification de la poudre de carbure de silicium.

Comme la pression aide à fermer les pores, le matériau peut atteindre une densité complète à des températures nettement inférieures à celles requises par le frittage sans pression.

Effet d'activation par plasma

L'application de courant pulsé favorise la diffusion aux joints de grains par un phénomène souvent appelé effet d'activation par plasma. Cela accélère le processus de liaison entre les particules, raccourcissant ainsi le temps de traitement nécessaire pour obtenir un corps céramique solide.

Propriétés mécaniques résultantes

Dureté et résistance accrues

Le résultat principal du maintien d'une structure à grains ultra-fins est une augmentation substantielle des performances mécaniques. Les systèmes SPS industriels produisent du carbure de silicium avec une dureté et une résistance à la flexion plus élevées par rapport aux homologues à gros grains produits dans des fours conventionnels.

Ténacité à la fracture améliorée

Au-delà de la résistance statique, la microstructure à grains fins contribue à une ténacité à la fracture supérieure. Cela rend la céramique plus résistante à la propagation des fissures, un facteur critique pour les composants industriels soumis à des contraintes.

Efficacité du processus et dynamique énergétique

Températures de frittage plus basses

Étant donné que la pression synchrone aide au compactage, le SPS atteint une densification complète à des températures globales plus basses. C'est un avantage distinct par rapport au frittage sans pression, qui nécessite souvent une chaleur extrême pour forcer la coalescence des particules.

Consommation d'énergie réduite

La combinaison de vitesses de chauffage rapides, de temps de maintien courts et de températures de fonctionnement plus basses entraîne une consommation d'énergie considérablement réduite. Cela fait du SPS une alternative plus économe en énergie aux cycles de chauffage prolongés des fours à résistance à haute température.

Comprendre les compromis

Complexité vs simplicité du processus

Alors que le frittage sans pression est un processus passif (chauffer et attendre), le SPS est un processus actif et dynamique. Il nécessite la synchronisation précise du courant, de la pression et de la température.

Dépendances de l'outillage

Contrairement à un four sans pression où les pièces sont simplement placées à l'intérieur, le SPS nécessite que la poudre soit contenue dans un moule conducteur (généralement en graphite) pour faciliter l'application du courant et de la pression. Cela introduit une exigence d'outillage consommable et de conceptions de moules spécifiques capables de résister à des charges mécaniques élevées.

Faire le bon choix pour votre objectif

Bien que le SPS offre des propriétés matérielles supérieures, il est essentiel d'aligner la technologie sur vos objectifs de production spécifiques.

- Si votre objectif principal est la performance mécanique maximale : Choisissez le SPS pour garantir la structure à grains ultra-fins requise pour une dureté, une résistance à la flexion et une ténacité à la fracture optimales.

- Si votre objectif principal est l'efficacité du processus : Choisissez le SPS pour utiliser des cycles de densification rapides qui réduisent la consommation d'énergie et raccourcissent les délais de production.

- Si votre objectif principal est le traitement à basse température : Choisissez le SPS pour atteindre une densité complète à des températures inférieures à celles requises par les fours à résistance traditionnels, minimisant ainsi les contraintes thermiques sur l'installation.

Le SPS transforme la production de carbure de silicium en substituant le temps et la température par l'énergie et la pression, produisant un matériau plus résistant en une fraction du temps.

Tableau récapitulatif :

| Caractéristique | Frittage par plasma pulsé (SPS) | Frittage traditionnel sans pression |

|---|---|---|

| Mécanisme de chauffage | Chauffage Joule interne (CC pulsé) | Éléments chauffants externes |

| Temps de frittage | Minutes (rapide) | Heures (lent) |

| Structure des grains | Ultra-fine (croissance minimale) | Grossière (croissance significative) |

| Résistance mécanique | Dureté et ténacité supérieures | Performance standard |

| Efficacité énergétique | Élevée (températures plus basses / cycles courts) | Faible (temps de maintien longs) |

| Application de pression | Pression axiale simultanée | Pression atmosphérique uniquement |

Améliorez vos performances matérielles avec KINTEK

Libérez tout le potentiel de votre production de carbure de silicium avec les solutions thermiques avancées de KINTEK. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète d'équipements de laboratoire à haute température, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour répondre à vos exigences de frittage uniques.

Que vous visiez une dureté mécanique maximale ou un traitement économe en énergie, nos experts sont prêts à vous aider à concevoir le système parfait pour votre laboratoire ou votre installation industrielle.

Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée

Guide Visuel

Références

- Jie Long, Орест Кочан. Preparation of Oily Sludge-Derived Activated Carbon and Its Adsorption Performance for Tetracycline Hydrochloride. DOI: 10.3390/molecules29040769

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pourquoi est-il nécessaire de maintenir un environnement de vide poussé lors du frittage par plasma pulsé (SPS) du SiC ? Clé pour les céramiques à haute densité

- Quelles sont les caractéristiques de contrôle de la température des fours de pressage à chaud sous vide ? Obtenez de la précision dans le traitement des matériaux à haute température

- Comment les conditions de température et de pression dans un four de pressage à chaud sous vide facilitent-elles la densification des AMC ?

- Quel rôle joue un four de frittage par pressage à chaud dans les céramiques composites Y2O3-YAM ? Atteindre 100% de densité et contrôler les grains

- Quelles sont les applications courantes des fours à presse chaude ? Découvrez des solutions de matériaux à haute densité

- Quel rôle joue une presse hydraulique de laboratoire dans la formation de la poudre BCZT ? Obtenir des compacts verts précis de 10 mm

- Quelle est la fonction d'un four de frittage par pressage à chaud (HPS) ? Maîtriser les céramiques à haute densité pour les PCFC

- Quelles sont les fonctions principales d'un four de pressage à chaud sous vide dans la densification des céramiques Cr2AlC ?