En substance, un four à moufle excelle à fournir un environnement de chauffage très contrôlé et uniforme qui protège les échantillons de la contamination. Ses principaux avantages sont cette précision et cette pureté. Cependant, ces avantages ont un coût : une efficacité de chauffage plus faible et des cycles de traitement plus lents par rapport aux fours moins spécialisés.

La décision fondamentale d'utiliser un four à moufle est un compromis. Vous choisissez une pureté de processus et une uniformité de température inégalées en échange d'une consommation d'énergie plus élevée et de temps de cycle plus longs, ce qui en fait un outil spécialisé lorsque la précision est non négociable.

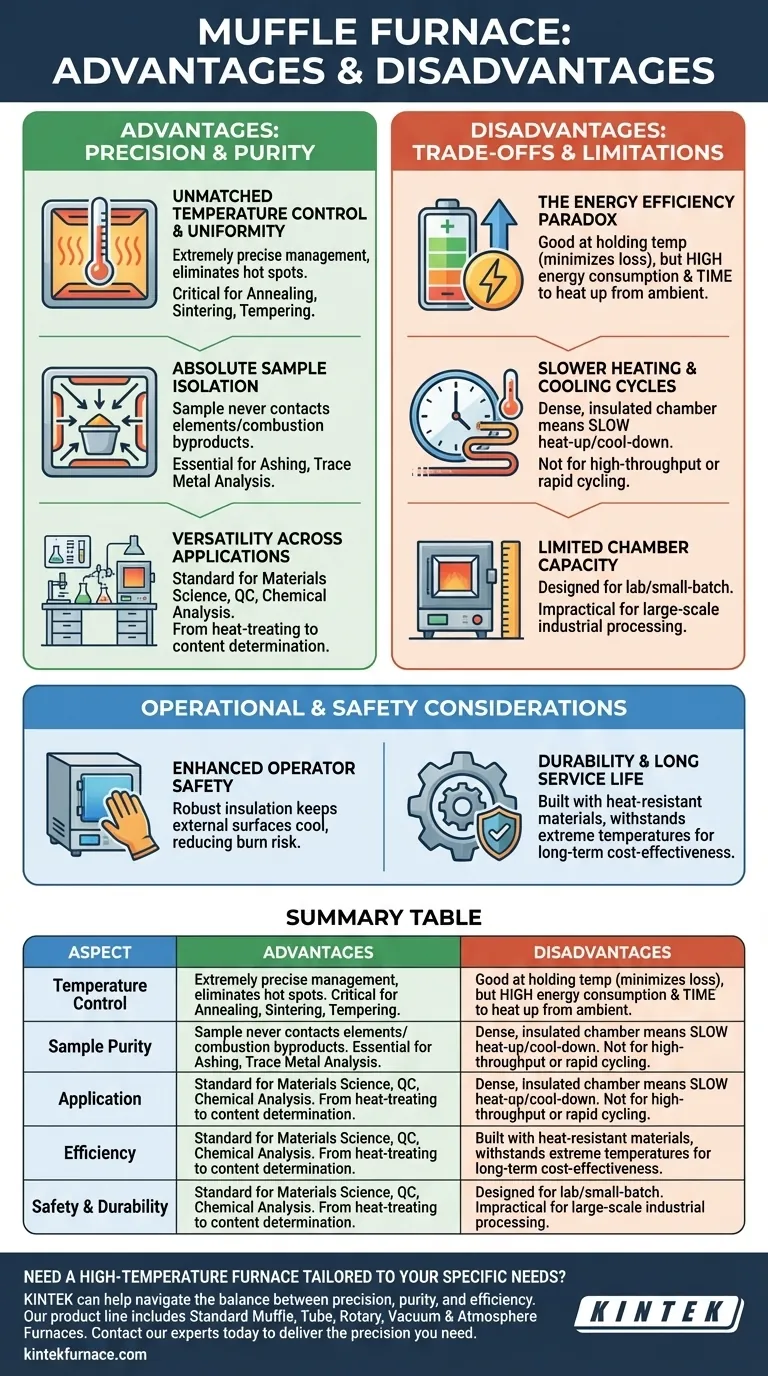

Les principaux avantages : Précision et Pureté

La conception d'un four à moufle permet directement ses avantages les plus significatifs. Le terme "moufle" fait référence à la chambre intérieure isolée qui sépare le matériau chauffé des éléments chauffants réels.

Contrôle et Uniformité de Température Inégalés

La chambre isolée et les contrôleurs numériques modernes permettent une gestion de la température extrêmement précise.

Cette conception assure une distribution uniforme de la chaleur dans toute la chambre, éliminant les points chauds. Des processus comme le recuit, le frittage et le revenu dépendent de cette cohérence pour des résultats fiables et reproductibles.

Isolation Absolue de l'Échantillon

La caractéristique déterminante est que l'échantillon n'entre jamais en contact avec les éléments chauffants ou les sous-produits de la combustion (dans les modèles à combustible).

Cette isolation est essentielle pour des applications comme l'incinération ou l'analyse des métaux traces, où même une contamination mineure provenant d'un élément chauffant pourrait compromettre toute l'expérience.

Polyvalence des Applications

Grâce à leur précision et leur pureté, les fours à moufle sont indispensables dans de nombreux domaines.

Ils sont un équipement standard dans les laboratoires de science des matériaux, les départements de contrôle qualité, les installations d'analyse chimique et les instituts de recherche pour des tâches allant du traitement thermique de l'acier à la détermination du contenu non combustible d'un échantillon.

Comprendre les compromis et les limites

Bien que puissant, un four à moufle n'est pas l'outil optimal pour toutes les tâches de chauffage. Comprendre ses limites inhérentes est essentiel pour l'utiliser efficacement.

Le paradoxe de l'efficacité énergétique

Les fours à moufle sont souvent qualifiés d'« économes en énergie » en raison de leur isolation épaisse, qui minimise les pertes de chaleur lorsqu'une température stable est maintenue.

Cependant, ils peuvent aussi être considérés comme ayant une faible efficacité de chauffage et une consommation d'énergie élevée. Cela s'explique par le fait que le chauffage de la chambre dense et bien isolée à partir de la température ambiante nécessite une quantité importante d'énergie initiale et de temps.

Cycles de chauffage et de refroidissement plus lents

La même masse thermique et la même isolation lourde qui assurent la stabilité de la température signifient également que le four chauffe et refroidit lentement.

Cette caractéristique le rend inadapté aux applications à haut débit où un cyclage rapide est requis. D'autres types de fours de laboratoire sont mieux adaptés à de telles tâches.

Capacité de chambre limitée

La plupart des fours à moufle sont conçus pour les laboratoires ou la production en petits lots. Leur taille est intrinsèquement limitée, ce qui les rend peu pratiques pour le traitement industriel à grande échelle.

Considérations opérationnelles et de sécurité

Au-delà des performances, la conception physique d'un four à moufle offre des avantages tangibles pour les opérateurs.

Sécurité accrue de l'opérateur

L'isolation robuste et la conception de la chambre scellée signifient que les surfaces externes du four restent relativement froides, réduisant le risque de brûlures et créant un environnement de travail plus sûr.

Durabilité et longue durée de vie

Ces fours sont fabriqués à partir de matériaux durables et résistants à la chaleur conçus pour supporter des températures extrêmes pendant de longues périodes. Avec un entretien approprié, ils offrent une très longue durée de vie, ce qui contribue à leur rentabilité à long terme.

Comment appliquer cela à votre projet

Votre choix dépend entièrement de ce que vous valorisez le plus dans votre processus thermique.

- Si votre objectif principal est la pureté analytique : Le four à moufle est le bon choix, car sa chambre isolée est essentielle pour prévenir la contamination dans des processus comme l'incinération ou l'analyse gravimétrique.

- Si votre objectif principal est le développement de propriétés matérielles : Son uniformité de température supérieure le rend idéal pour les traitements thermiques comme le recuit, le frittage ou le durcissement où des résultats cohérents sont critiques.

- Si votre objectif principal est la vitesse et le haut débit : Un four à moufle est probablement le mauvais outil ; envisagez un four à convection ou sous vide conçu pour des temps de cycle plus rapides.

En fin de compte, un four à moufle est un instrument de spécialiste, choisi lorsque l'intégrité du processus justifie le coût en énergie et en temps.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Contrôle de la température | Précision et uniformité inégalées | Cycles de chauffage et de refroidissement plus lents |

| Pureté de l'échantillon | L'isolation absolue empêche la contamination | Ne convient pas aux tâches à haut débit |

| Application | Polyvalent pour les processus de laboratoire critiques (ex : incinération, recuit) | Capacité de chambre limitée pour une utilisation à grande échelle |

| Efficacité | Excellente rétention de chaleur à des températures stables | Consommation d'énergie initiale élevée pour le chauffage |

| Sécurité et durabilité | Surfaces externes froides ; longue durée de vie | Coût d'exploitation plus élevé en raison de la consommation d'énergie |

Besoin d'un four à haute température adapté à vos besoins spécifiques ?

Choisir le bon four est essentiel pour le succès de votre laboratoire. L'équilibre entre précision, pureté et efficacité est unique à chaque application.

KINTEK peut vous aider à prendre cette décision. Nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées. Que vous ayez besoin d'un four à moufle standard ou d'un système hautement personnalisé, notre gamme de produits – y compris les fours tubulaires, les fours rotatifs et les fours sous vide et sous atmosphère – est conçue pour répondre à vos exigences expérimentales exactes.

Laissez-nous vous fournir un four qui offre la précision dont vous avez besoin sans compromettre vos objectifs opérationnels.

Contactez nos experts dès aujourd'hui pour discuter de votre projet et découvrir la solution haute température parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace