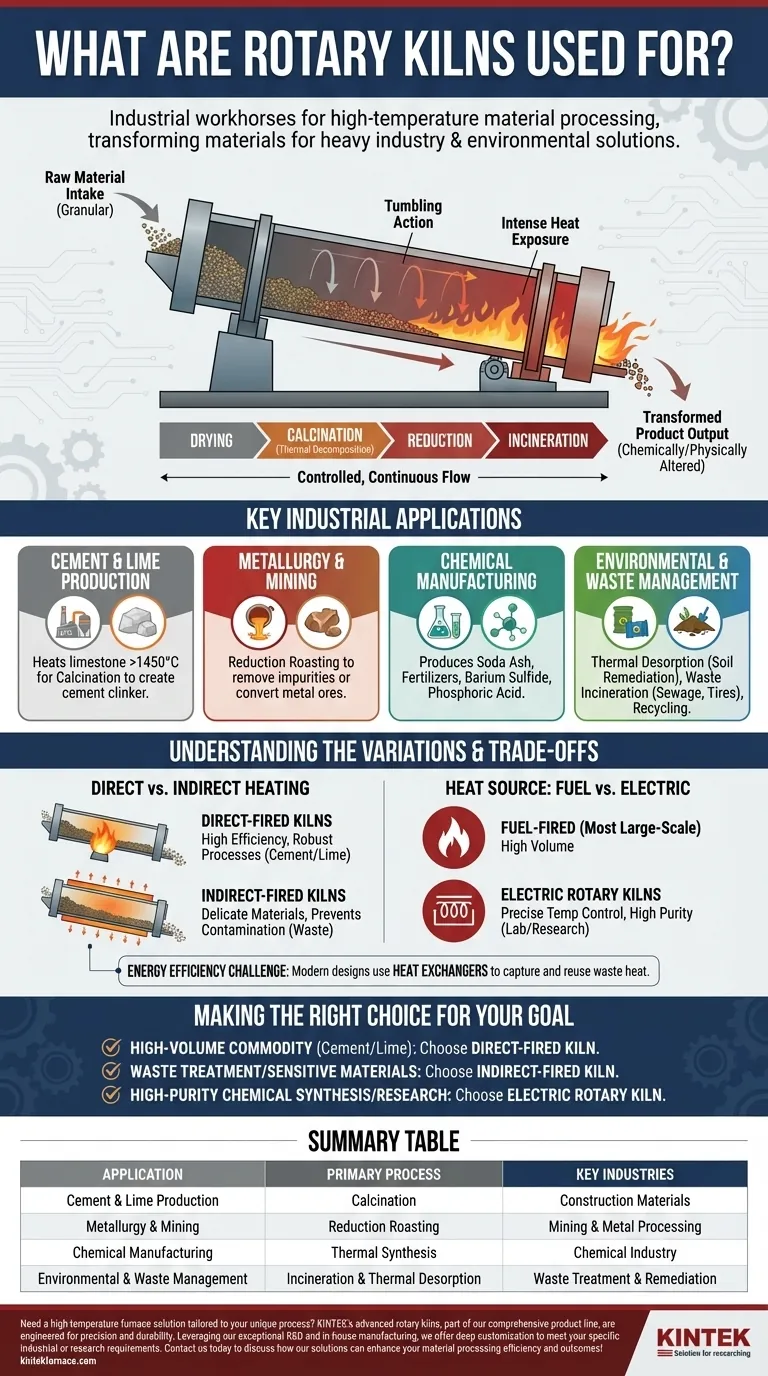

À la base, les fours rotatifs sont des bêtes de somme industrielles conçues pour le traitement des matériaux à haute température. Ils sont principalement utilisés dans des industries comme la production de ciment, la calcination de la chaux et la métallurgie pour des processus qui nécessitent une chaleur intense pour induire une réaction chimique ou un changement physique dans les matériaux solides. Leurs applications s'étendent également aux solutions environnementales, telles que l'incinération des déchets et la dépollution des sols contaminés.

Un four rotatif est essentiellement un four massif, rotatif et légèrement incliné. Sa fonction principale est d'utiliser une chaleur extrême et un culbutage contrôlé pour transformer des matières premières granulaires en produits chimiquement ou physiquement altérés, ce qui en fait une pierre angulaire de l'industrie lourde et du traitement environnemental.

La fonction principale : transformer les matériaux par la chaleur et le mouvement

Un four rotatif est un long four cylindrique qui tourne lentement sur son axe. L'ensemble du cylindre est monté à un léger angle, ce qui permet à la gravité de guider le matériau de l'extrémité d'alimentation supérieure vers l'extrémité de décharge.

Le processus en action

Pendant que le four tourne, la matière première à l'intérieur culbute et se mélange continuellement. Cette action de culbutage garantit que chaque particule est uniformément exposée à la chaleur intense générée par une flamme ou une source électrique à l'intérieur du four.

Pourquoi cette conception est efficace

Cette combinaison de rotation, d'inclinaison et de haute température est ce qui rend le four si polyvalent. Il facilite une gamme de processus thermiques, y compris le séchage, la calcination (décomposition thermique), la réduction et l'incinération, dans un flux contrôlé et continu.

Principales applications industrielles

La conception unique du four rotatif le rend indispensable dans plusieurs grandes industries pour la transformation des matériaux en vrac.

Production de ciment et de chaux

C'est l'application la plus connue. Les matières premières, principalement le calcaire, sont chauffées à plus de 1450°C (2640°F) pour subir une calcination. Ce processus élimine le dioxyde de carbone et crée de l'oxyde de calcium, le composant principal du clinker de ciment.

Métallurgie et exploitation minière

En métallurgie, les fours rotatifs sont utilisés pour des processus tels que le grillage réducteur. Cela implique de chauffer les minerais métalliques pour éliminer les impuretés ou les convertir en une forme métallique plus souhaitable avant la fusion.

Fabrication de produits chimiques

L'industrie chimique utilise des fours rotatifs pour produire une variété de produits. Par exemple, ils sont utilisés pour créer du carbonate de sodium, des engrais phosphatés calcinés et du sulfure de baryum. Une innovation notable utilise des fours pour produire de l'acide phosphorique avec une consommation d'énergie réduite et sans avoir besoin d'acide sulfurique.

Gestion de l'environnement et des déchets

Les fours rotatifs sont des outils essentiels pour l'assainissement de l'environnement. Ils sont utilisés pour la désorption thermique des contaminants du sol, l'incinération sûre des déchets dangereux et non dangereux (comme les boues d'épuration ou les pneus usagés), et pour les processus de recyclage.

Comprendre les variations et les compromis

Tous les fours rotatifs ne sont pas identiques. La conception est adaptée en fonction du matériau spécifique traité et du résultat souhaité, ce qui entraîne des compromis importants.

Chauffage direct ou indirect

Les fours à chauffage direct sont très efficaces car la flamme entre en contact direct avec le matériau. C'est idéal pour les processus robustes comme la production de ciment et de chaux où une contamination potentielle par les sous-produits de combustion n'est pas une préoccupation.

Les fours à chauffage indirect chauffent le matériau à travers la coque du cylindre rotatif, le maintenant séparé de la flamme. C'est essentiel lors du traitement de matériaux délicats, pour éviter la contamination du produit ou pour traiter certains types de déchets.

Source de chaleur : combustible ou électrique

Alors que la plupart des fours à grande échelle sont alimentés au combustible, les fours rotatifs électriques offrent un contrôle de température exceptionnel. Ils sont souvent utilisés pour des applications de haute pureté, le grillage de tamis moléculaires chimiques, ou dans des environnements de laboratoire et d'usines pilotes où la précision est primordiale.

Le défi de l'efficacité énergétique

Les fours rotatifs sont intrinsèquement gourmands en énergie. Les conceptions modernes intègrent souvent des échangeurs de chaleur qui récupèrent la chaleur perdue des gaz d'échappement et la réutilisent pour préchauffer la matière première, améliorant considérablement l'efficacité thermique globale.

Faire le bon choix pour votre objectif

Le processus optimal du four rotatif est entièrement déterminé par le matériau que vous traitez et votre objectif final.

- Si votre objectif principal est la production de produits de base à grand volume (ciment, chaux) : Un grand four à chauffage direct est la norme industrielle pour son rendement élevé et son efficacité thermique.

- Si votre objectif principal est le traitement des déchets ou des matériaux sensibles : Un four à chauffage indirect est nécessaire pour éviter la contamination et garantir un produit final propre ou une élimination sûre.

- Si votre objectif principal est la synthèse chimique de haute pureté ou la recherche : Un four rotatif électrique offre le contrôle précis de la température requis pour les réactions spécialisées.

En maîtrisant le flux des matériaux à travers une chaleur intense, le four rotatif reste l'un des outils les plus puissants et polyvalents de l'industrie moderne.

Tableau récapitulatif :

| Application | Processus principal | Industries clés |

|---|---|---|

| Production de ciment et de chaux | Calcination | Matériaux de construction |

| Métallurgie et exploitation minière | Grillage réducteur | Exploitation minière et traitement des métaux |

| Fabrication de produits chimiques | Synthèse thermique | Industrie chimique |

| Gestion de l'environnement et des déchets | Incinération et désorption thermique | Traitement et assainissement des déchets |

Besoin d'une solution de four à haute température adaptée à votre processus unique ? Les fours rotatifs avancés de KINTEK, faisant partie de notre gamme complète de produits comprenant les fours à moufle, tubulaires, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, sont conçus pour la précision et la durabilité. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos exigences industrielles ou de recherche spécifiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité et les résultats de votre traitement de matériaux !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique