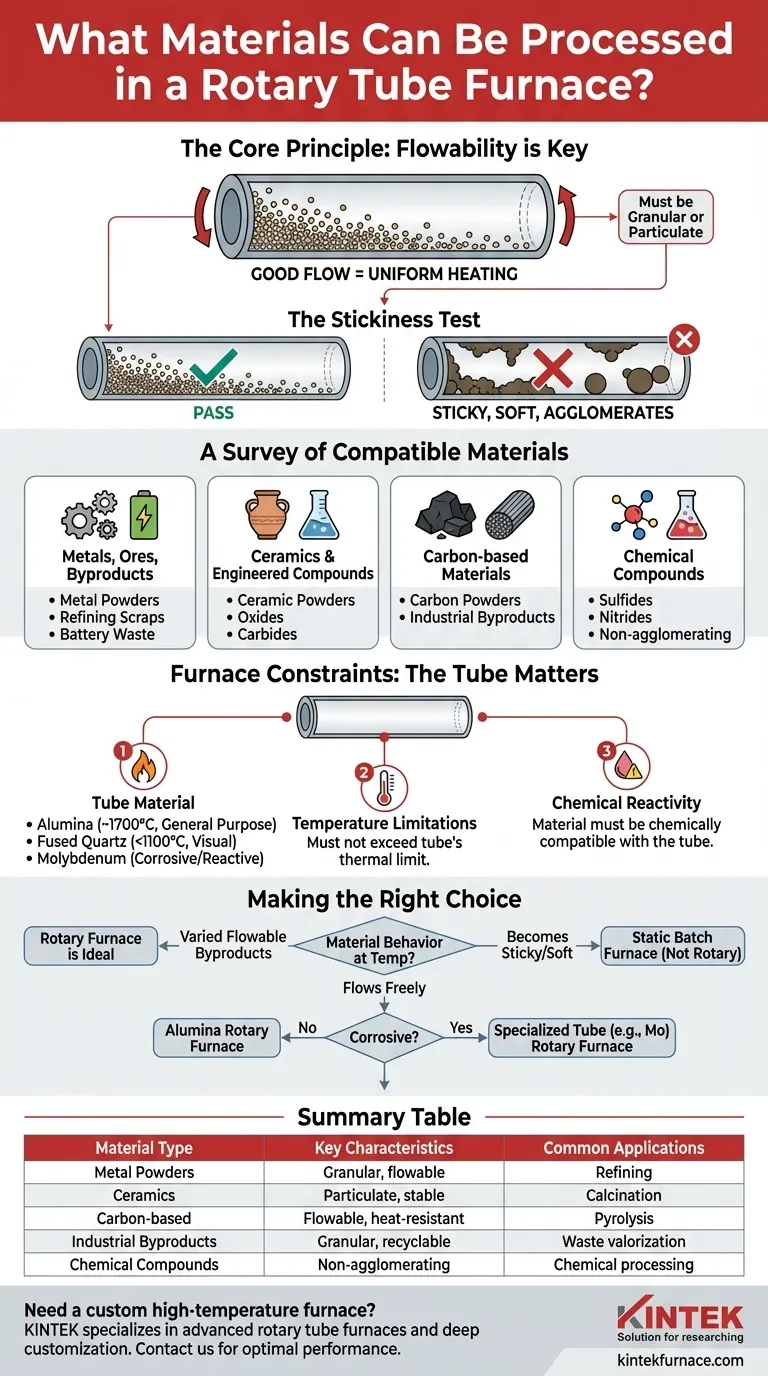

À la base, un four tubulaire rotatif est conçu pour le traitement continu à haute température de matériaux sous forme granulaire ou particulaire. Ceux-ci comprennent un large éventail de substances telles que les poudres métalliques, les céramiques, les matériaux à base de carbone, les sous-produits industriels comme les déchets de batteries, et divers composés chimiques, y compris les oxydes, les sulfures et les carbures. L'exigence essentielle est que le matériau doit pouvoir s'écouler et se culbuter librement lorsqu'il est chauffé, garantissant une exposition uniforme à la chaleur.

L'adéquation d'un matériau pour un four tubulaire rotatif dépend moins de son nom chimique et plus de son comportement physique à haute température. Si le matériau peut s'écouler sans s'agglomérer ni coller, et qu'il est chimiquement compatible avec le tube du four, il est probablement un bon candidat.

Le principe directeur : le flux et la forme du matériau

La fonction d'un four tubulaire rotatif est dictée par sa mécanique. La rotation constante du tube assure que chaque particule du matériau est traitée uniformément. Cette exigence mécanique impose une contrainte fondamentale sur le type de matériau que vous pouvez utiliser.

L'importance de la forme particulaire

Un four rotatif fonctionne en faisant culbuter le matériau à travers une zone chauffée. Pour que cela soit efficace, le matériau d'alimentation doit être une poudre, un granulé ou une petite particule. Cette forme maximise l'exposition de la surface à l'atmosphère contrôlée et à la source de chaleur.

Cette action de culbutage garantit l'uniformité du processus, ce qui est essentiel pour des applications comme la calcination, la pyrolyse ou le grillage, où des résultats constants sont primordiaux.

Le test critique de "collage"

La raison la plus fréquente pour laquelle un matériau est inadapté à un four tubulaire rotatif est qu'il devient collant, mou ou s'agglomère à la température de traitement cible.

Si le matériau s'agglomère, il cessera de culbuter. Au lieu de cela, il collera à la paroi du tube ou formera de grosses billes qui rouleront au lieu de se mélanger, ce qui entraînera un chauffage inégal, de mauvais résultats et des dommages potentiels au four.

Un aperçu des matériaux compatibles

Compte tenu de l'exigence première de fluidité, les fours tubulaires rotatifs sont exceptionnellement polyvalents pour une large gamme d'applications industrielles et de recherche.

Métaux, minerais et sous-produits

Ces fours excellent dans le traitement des matériaux contenant des métaux. Les exemples courants incluent le raffinage du minerai de plomb, le traitement des déchets de hauts fourneaux et la récupération de matériaux à partir des scories de raffinage ou des déchets de batteries.

Céramiques et composés techniques

Le contrôle précis de la température et de l'atmosphère rend ces fours idéaux pour la création ou la modification de matériaux techniques. Cela inclut le traitement des céramiques, des poudres de verre, des oxydes, des sulfures, des nitrures et des carbures.

Poudres industrielles et flux de déchets

Les fours rotatifs sont souvent utilisés dans le recyclage et la valorisation des déchets. Ils peuvent traiter efficacement des matériaux comme la poudre de filtre à manches et d'autres sous-produits granulaires des processus industriels, les transformant en ressources précieuses.

Comprendre les compromis : le four lui-même est une contrainte

Le matériau que vous souhaitez traiter n'est que la moitié de l'équation. La construction du four lui-même, en particulier le tube de réaction, impose ses propres limites. Vous devez vous assurer que votre matériau de processus est compatible avec l'équipement.

Le matériau du tube de réaction

Le tube qui contient le matériau est le cœur du four, et sa composition est un facteur de décision critique.

- Alumine : Un choix courant pour les travaux à haute température (jusqu'à ~1700°C), offrant une bonne stabilité thermique. C'est une excellente option polyvalente pour les matériaux non corrosifs.

- Quartz fondu/Pyrex : Convient aux applications à basse température où une observation visuelle pourrait être nécessaire. Ces matériaux ramolliront et se déformeront à des températures supérieures à environ 1100°C.

- Molybdène/Tungstène : Ces tubes métalliques sont réservés aux processus impliquant des matériaux hautement corrosifs ou réactifs qui endommageraient les tubes en céramique ou en quartz.

Limitations de température

La température maximale de fonctionnement du four est déterminée à la fois par ses éléments chauffants (par exemple, fil de résistance, carbure de silicium) et, plus important encore, par la limite thermique du tube de réaction. Traiter un matériau au-delà de la température nominale du tube entraînera sa défaillance.

Réactivité chimique

Vous devez tenir compte du potentiel de réactions chimiques entre votre matériau de processus et le tube du four à des températures élevées. Une atmosphère chimique agressive ou un matériau réactif peut rapidement dégrader un tube incompatible, entraînant une défaillance catastrophique et une contamination du processus.

Faire le bon choix pour votre matériau

Les propriétés de votre matériau doivent être adaptées aux capacités du four. Utilisez ces directives pour prendre une décision éclairée.

- Si votre objectif principal est la calcination à haute température d'une poudre non corrosive : Un four tubulaire en alumine est votre choix le plus fiable pour sa stabilité thermique.

- Si vous traitez des matériaux chimiquement agressifs ou si vous avez besoin d'une atmosphère réactive spécifique : Vous devez choisir un four avec un tube spécialisé, tel que le molybdène, pour éviter la dégradation de l'équipement.

- Si votre matériau devient mou ou collant aux températures de traitement : Un four tubulaire rotatif n'est pas adapté ; un four statique discontinu est une alternative plus appropriée.

- Si vous devez traiter une variété de sous-produits industriels comme les scories ou la ferraille : La polyvalence d'un four rotatif est un avantage majeur, à condition que les matériaux puissent s'écouler librement lorsqu'ils sont chauffés.

En fin de compte, comprendre l'interaction entre le comportement de votre matériau et les limites physiques du four est la clé d'un traitement réussi.

Tableau récapitulatif :

| Type de matériau | Caractéristiques clés | Applications courantes |

|---|---|---|

| Poudres métalliques | Granulaires, fluides, non collantes | Raffinage, récupération à partir de déchets |

| Céramiques | Forme particulaire, stables à haute température | Calcination, synthèse |

| Matériaux à base de carbone | Poudres fluides, résistantes à la chaleur | Pyrolyse, grillage |

| Sous-produits industriels | Granulaires, recyclables | Valorisation des déchets, traitement des déchets de batteries |

| Composés chimiques (ex. oxydes, sulfures) | Non agglomérants, compatibles avec le tube | Traitement chimique, modification des matériaux |

Besoin d'un four à haute température personnalisé pour vos matériaux ? KINTEK est spécialisé dans les fours tubulaires rotatifs avancés et d'autres solutions comme les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD. Grâce à notre solide R&D et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques, garantissant des performances optimales pour les matériaux granulaires et particulaires. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer votre efficacité de traitement !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré