Le principal avantage de l'utilisation d'un four de séchage sous vide est la capacité d'évaporer l'humidité des profondeurs des pores du charbon actif à des températures considérablement réduites, généralement autour de 70 °C. En abaissant la pression ambiante, vous découplez l'évaporation de la chaleur intense, évitant ainsi efficacement la destruction thermique des groupes fonctionnels organiques et l'effondrement ou le blocage de la structure poreuse critique du matériau.

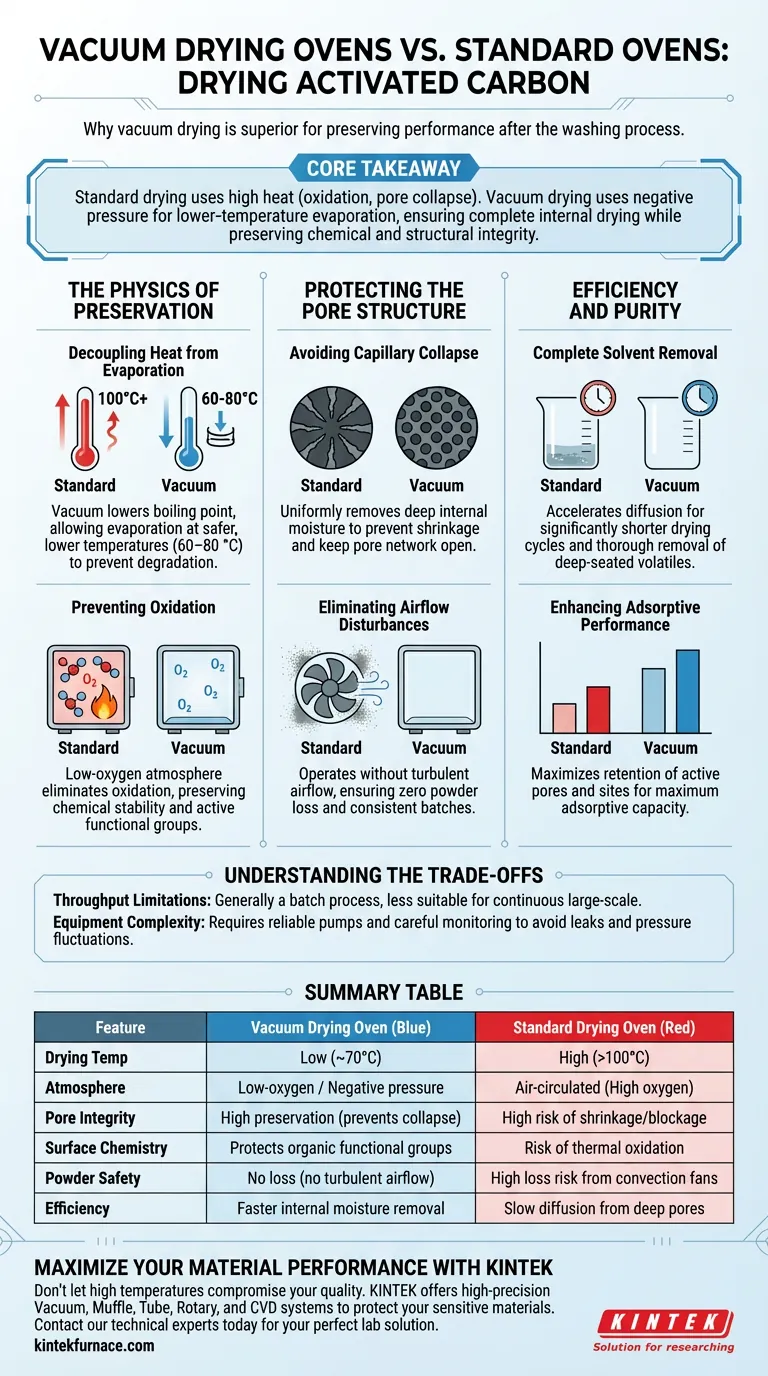

Point essentiel à retenir Le séchage standard repose sur une chaleur intense pour éliminer l'humidité, ce qui risque d'oxyder la surface du carbone et d'effondrer les pores mêmes que vous essayez de créer. Le séchage sous vide utilise une pression négative pour abaisser le point d'ébullition de l'eau, assurant un séchage interne complet tout en préservant l'intégrité chimique et structurelle du charbon actif.

La physique de la préservation

Découpler la chaleur de l'évaporation

Dans un four standard, vous devez augmenter la température à 100 °C ou plus pour évaporer efficacement l'eau. Cette charge thermique élevée est souvent préjudiciable aux matériaux carbonés poreux.

En réduisant la pression à l'intérieur de la chambre, un four sous vide abaisse le point d'ébullition de l'eau et des solvants résiduels.

Cela permet une évaporation rapide à des températures beaucoup plus sûres, généralement entre 60 °C et 80 °C, protégeant le matériau de la dégradation thermique.

Prévention de l'oxydation

Le charbon actif est sensible à l'oxydation, en particulier lorsqu'il est humide et chauffé en présence d'air.

Un four standard fait circuler de l'air chaud, qui fournit un flux constant d'oxygène susceptible de réagir avec la surface du carbone.

L'environnement sous vide crée une atmosphère à faible teneur en oxygène, éliminant efficacement les réactions d'oxydation. Cela préserve la stabilité chimique de la surface et conserve les groupes fonctionnels actifs essentiels à l'adsorption.

Protection de la structure poreuse

Éviter l'effondrement capillaire

Le séchage ne consiste pas seulement à éliminer l'eau de surface ; il s'agit de vider la microstructure interne.

Le séchage standard à haute température peut provoquer une évaporation rapide à la surface, entraînant une "durcissement de surface" ou une formation de croûte. Cela piège l'humidité à l'intérieur et peut provoquer le rétrécissement ou l'effondrement des pores internes en raison des forces capillaires.

Le séchage sous vide extrait l'humidité des pores internes profonds de manière uniforme. Cela évite le rétrécissement et garantit que le réseau de pores reste ouvert et accessible.

Élimination des perturbations du flux d'air

Les fours de séchage standard s'appuient souvent sur la convection (ventilateurs) pour distribuer la chaleur.

Pour les poudres fines comme le charbon actif, l'air forcé peut provoquer une perte de poudre ou une agglomération.

Les fours sous vide fonctionnent sans flux d'air turbulent. Cela garantit une perte de poudre nulle et empêche les particules légères d'être dispersées dans la chambre, maintenant ainsi la cohérence du lot.

Efficacité et pureté

Élimination complète des solvants

Après lavage, le charbon actif peut retenir des solvants résiduels ou de l'humidité au plus profond d'agglomérats complexes.

Le séchage atmosphérique ne parvient souvent pas à éliminer ces volatils profondément incrustés sans temps de chauffage excessifs.

La pression négative d'un four sous vide accélère la diffusion de ces molécules vers la surface, raccourcissant considérablement le cycle de séchage tout en assurant une élimination complète.

Amélioration des performances d'adsorption

L'objectif ultime du charbon actif est une grande surface pour l'adsorption.

Le séchage atmosphérique à haute température peut détruire les groupes fonctionnels organiques et bloquer les pores actifs, réduisant la surface électrochimique active effective (ECSA).

En utilisant le séchage sous vide, vous maximisez la rétention de ces sites, garantissant que le produit final conserve sa capacité d'adsorption maximale.

Comprendre les compromis

Limitations de débit

Bien que le séchage sous vide offre une qualité supérieure, il s'agit généralement d'un processus par lots.

Il peut ne pas correspondre aux capacités de débit continu des séchoirs industriels à bande utilisés pour les matériaux de qualité inférieure.

Complexité de l'équipement

Les fours sous vide nécessitent un système de pompe et des joints fiables.

Vous devez surveiller attentivement les niveaux de vide ; une fuite peut entraîner des fluctuations de pression qui perturbent le profil de séchage ou réintroduisent de l'oxygène.

Faire le bon choix pour votre objectif

Pour déterminer si le séchage sous vide est strictement nécessaire pour votre lot spécifique, tenez compte de vos objectifs de performance :

- Si votre objectif principal est de préserver la surface maximale : Le séchage sous vide est non négociable pour éviter le rétrécissement et l'effondrement des pores.

- Si votre objectif principal est la chimie de surface et les groupes fonctionnels : Utilisez le séchage sous vide pour éliminer l'oxygène et prévenir l'oxydation thermique de sites organiques spécifiques.

- Si votre objectif principal est le séchage en vrac de carbone grossier de qualité inférieure : Un four à convection standard peut suffire, à condition que la température soit soigneusement contrôlée.

Le séchage sous vide est la seule méthode qui garantit la fidélité structurelle et chimique du charbon actif haute performance.

Tableau récapitulatif :

| Caractéristique | Four de séchage sous vide | Four de séchage standard |

|---|---|---|

| Température de séchage | Basse (environ 70 °C) | Élevée (>100 °C) |

| Atmosphère | Faible teneur en oxygène / Pression négative | Circulation d'air (forte teneur en oxygène) |

| Intégrité des pores | Haute préservation (prévient l'effondrement) | Risque élevé de rétrécissement/blocage |

| Chimie de surface | Protège les groupes fonctionnels organiques | Risque d'oxydation thermique |

| Sécurité de la poudre | Aucune perte (pas de flux d'air turbulent) | Risque élevé de perte dû aux ventilateurs de convection |

| Efficacité | Élimination plus rapide de l'humidité interne | Diffusion lente depuis les pores profonds |

Maximisez les performances de votre matériau avec KINTEK

Ne laissez pas les températures élevées compromettre la qualité de votre recherche ou de votre production. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes sous vide, à moufle, tubulaires, rotatifs et CVD de haute précision conçus pour protéger vos matériaux sensibles. Que vous traitiez du charbon actif ou des céramiques avancées, nos fours de laboratoire haute température personnalisables garantissent l'intégrité structurelle et la pureté chimique à chaque fois.

Prêt à améliorer votre processus de séchage ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution idéale pour vos besoins spécifiques en laboratoire.

Guide Visuel

Références

- Kyfti Yolanda Siburian, Agung Nugroho. Effect of CoO loading on electrochemical properties of activated carbon from sugarcane bagasse. DOI: 10.5599/jese.2439

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1200℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Que fait un four sous vide ? Obtenir un traitement de matériaux supérieur dans un environnement pur

- Pourquoi un four à haute température sous vide est-il nécessaire pour les lingots d'alliage Cu-Cr-Zr-La ? Assurer l'uniformité du matériau

- Quelles caractéristiques de performance des fours à graphite ultra-haute température sont essentielles pour le frittage du carbure de bore ?

- Comment les fours sous vide à haute température sont-ils utilisés dans la recherche scientifique ? Débloquez une synthèse de matériaux pure et contrôlée

- Comment un four sous vide améliore-t-il les feuilles d'électrodes LaMO3 ? Optimisation du séchage pour des performances électrochimiques maximales

- Quels sont les types de fours sous vide basés sur le mode de chauffage ? Chauffage interne vs. externe expliqué

- Quelle est la fonction des fours de recuit dans le processus de fabrication des transistors à couche mince (TFT) en oxyde d'indium et de zinc (IZO) ? | Optimisez l'électronique haute performance

- Quel est le rôle principal d'un four de recuit sous vide ? Optimiser la microstructure et la conductivité de l'AlSi10Mg par LPBF