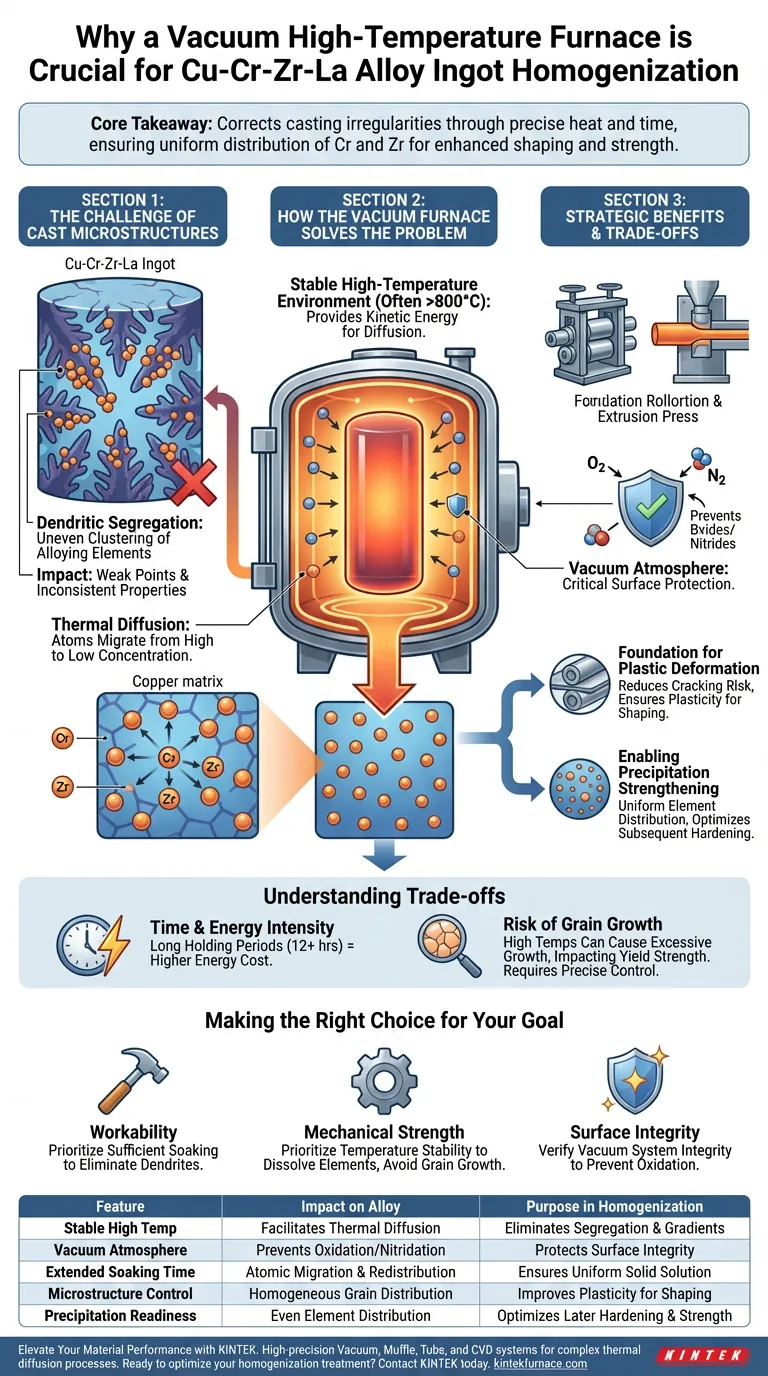

Un four à haute température sous vide est essentiel pour le traitement des lingots de Cu-Cr-Zr-La car il crée les conditions thermodynamiques spécifiques requises pour corriger les irrégularités microstructurales formées lors de la coulée. En maintenant une température élevée et stable pendant des périodes prolongées, le four permet la diffusion thermique, qui élimine la ségrégation dendritique et assure une distribution uniforme des éléments d'alliage.

Idée clé : La coulée crée intrinsèquement une distribution inégale des éléments (ségrégation). Le four sous vide utilise une chaleur et un temps précis pour redistribuer uniformément les atomes de chrome et de zirconium dans la matrice de cuivre, créant ainsi l'uniformité structurelle nécessaire pour le façonnage et le renforcement ultérieurs.

Le défi des microstructures coulées

Le problème de la ségrégation dendritique

Lors de la coulée initiale des alliages Cu-Cr-Zr-La, le métal en fusion refroidit et se solidifie rapidement. Ce processus entraîne naturellement une ségrégation dendritique, où les éléments d'alliage s'agglomèrent de manière inégale au lieu de se mélanger parfaitement.

L'impact d'une distribution inégale

Sans traitement, des éléments tels que le chrome (Cr) et le zirconium (Zr) restent concentrés dans des zones spécifiques (dendrites) tout en appauvrissant d'autres zones. Ce manque d'uniformité crée des points faibles dans le matériau et rend impossible l'obtention de propriétés mécaniques cohérentes.

Comment le four résout le problème

Fournir de l'énergie cinétique pour la diffusion

Le four fournit un environnement stable à haute température (souvent supérieur à 800°C) qui énergise les atomes au sein de l'alliage. Cette énergie thermique augmente la vibration atomique, donnant aux atomes de soluté la puissance cinétique dont ils ont besoin pour migrer à travers le réseau de cuivre.

Éliminer les gradients de composition

Grâce au mécanisme de diffusion thermique, les atomes se déplacent des zones de forte concentration vers les zones de faible concentration. Sur une période de maintien prolongée, ce mouvement efface progressivement les différences chimiques causées par la ségrégation, résultant en une solution solide homogène.

Protection grâce à l'environnement sous vide

Bien que le mécanisme principal soit thermique, l'atmosphère sous vide est essentielle pour protéger la surface du lingot. Aux températures d'homogénéisation, le cuivre et ses éléments d'alliage sont très réactifs à l'oxygène ; le vide empêche la formation d'oxydes ou de nitrures fragiles qui dégraderaient la qualité de surface du matériau.

Avantages stratégiques pour le traitement en aval

Base pour la déformation plastique

Une microstructure homogénéisée est mécaniquement uniforme, réduisant considérablement le risque de fissuration lors du façonnage physique. Ce traitement garantit que le lingot possède la plasticité nécessaire pour subir des processus tels que l'extrusion ou le laminage sans défaillance.

Permettre le durcissement par précipitation

La résistance ultime des alliages Cu-Cr-Zr-La provient du durcissement par précipitation plus tard dans le cycle de fabrication. L'homogénéisation garantit que le Cr et le Zr sont d'abord distribués uniformément dans la matrice, leur permettant de précipiter uniformément et efficacement lors des traitements de vieillissement ultérieurs.

Comprendre les compromis

Intensité en temps et en énergie

L'homogénéisation n'est pas un processus rapide ; elle nécessite souvent de maintenir le matériau à haute température pendant 12 heures ou plus. Cela en fait une étape énergivore qui s'ajoute au temps et au coût du cycle de fabrication global.

Risque de croissance des grains

Bien que les hautes températures facilitent la diffusion, elles peuvent également induire une croissance excessive des grains si elles ne sont pas soigneusement contrôlées. Si les grains deviennent trop gros, la limite d'élasticité du matériau peut diminuer, nécessitant un équilibre entre un temps de diffusion suffisant et le contrôle de la taille des grains.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre alliage Cu-Cr-Zr-La, alignez vos paramètres de traitement sur vos objectifs spécifiques :

- Si votre objectif principal est la maniabilité : Assurez-vous que le temps de trempage est suffisant pour éliminer complètement les structures dendritiques, car toute ségrégation résiduelle peut entraîner des fissures lors de l'extrusion.

- Si votre objectif principal est la résistance mécanique : Privilégiez une stabilité de température précise pour dissoudre complètement les éléments d'alliage sans provoquer une croissance excessive des grains, préparant ainsi le terrain pour un durcissement par précipitation optimal.

- Si votre objectif principal est l'intégrité de la surface : Vérifiez l'intégrité du système sous vide pour éviter l'oxydation à haute température, ce qui élimine le besoin d'un nettoyage de surface agressif ultérieur.

Le four à haute température sous vide transforme une coulée brute et inégale en un matériau uniforme et haute performance prêt pour la fabrication avancée.

Tableau récapitulatif :

| Caractéristique | Impact sur l'alliage Cu-Cr-Zr-La | Objectif dans l'homogénéisation |

|---|---|---|

| Haute température stable | Facilite la diffusion thermique | Élimine la ségrégation dendritique et les gradients chimiques |

| Atmosphère sous vide | Prévient l'oxydation et la nitruration | Protège l'intégrité de surface de la matrice de cuivre |

| Temps de maintien prolongé | Migration et redistribution atomique | Assure une solution solide uniforme dans tout le lingot |

| Contrôle de la microstructure | Distribution homogène des grains | Améliore la plasticité pour l'extrusion et le laminage |

| Préparation à la précipitation | Distribution uniforme des éléments | Optimise le durcissement ultérieur et la résistance mécanique |

Élevez les performances de votre matériau avec KINTEK

Obtenez l'uniformité structurelle et la stabilité chimique ultimes pour vos alliages spécialisés. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de vaccum, mufflé, tube et CVD de haute précision conçus pour maîtriser les processus de diffusion thermique complexes. Que vous traitiez des lingots de Cu-Cr-Zr-La ou que vous développiez des matériaux de nouvelle génération, nos fours à haute température de laboratoire personnalisables fournissent l'environnement stable nécessaire pour éliminer la ségrégation et prévenir l'oxydation.

Prêt à optimiser votre traitement d'homogénéisation ? Contactez KINTEK dès aujourd'hui pour une solution sur mesure.

Guide Visuel

Références

- Hairui Zhi, Haitao Zhao. Low cycle fatigue behavior of Cu-Cr-Zr-La alloys. DOI: 10.1088/1742-6596/2951/1/012133

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Pourquoi un four de recuit sous vide à haute température est-il essentiel pour les membranes alpha-Al2O3/MLG ? Maîtriser la sélectivité ionique

- Quel est le rôle d'un four de préchauffage de coquilles ? Maîtriser la fluidité et la précision de l'alliage C1023

- Comment les fours sous vide soutiennent-ils la recherche et le développement ? Débloquez des environnements purs et contrôlés pour des avancées décisives

- Quels sont les principaux avantages de l'utilisation d'un four sous vide ? Atteignez la pureté et la précision dans le traitement thermique

- D'une manière ou d'une autre, un système de frittage par plasma d'étincelles (SPS) inhibe la croissance des grains ? Obtenir des nanostructures de précision

- Quelles sont les applications courantes des fours à chambre sous vide ? Débloquez les transformations de matériaux de haute pureté

- Quel rôle jouent les débitmètres massiques de haute précision dans la nitruration plasma ? Maîtrisez la microstructure de votre surface

- Quelle précaution doit être prise avant le frittage sous vide pour protéger le système de vide ? Assurez le succès grâce à un déliantage approprié