En bref, le dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) crée des revêtements diamantés qui augmentent considérablement la dureté, la résistance à l'usure et la durée de vie des outils de coupe. Ce processus permet aux outils de conserver un tranchant plus aiguisé plus longtemps, ce qui entraîne des gains significatifs en efficacité de fabrication, en précision et en économies de coûts en réduisant le remplacement des outils et les temps d'arrêt des machines.

L'avantage crucial du MPCVD n'est pas seulement qu'il applique un revêtement diamanté, mais comment il le fait. La pureté, la stabilité et le contrôle inhérents à la méthode produisent un film de diamant de meilleure qualité, ce qui se traduit directement par des performances supérieures et plus fiables dans le monde réel pour l'outil de coupe.

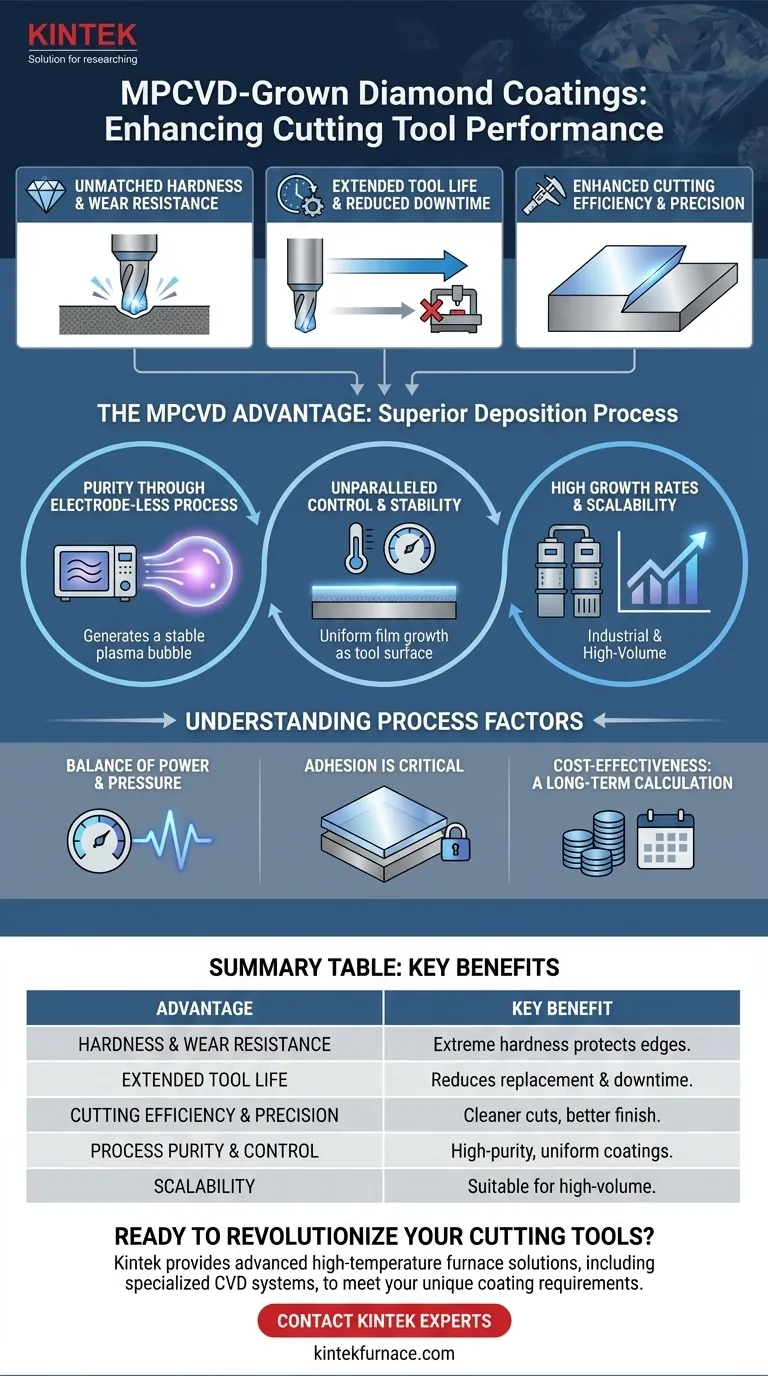

Les gains de performance essentiels pour les outils de coupe

L'application d'un revêtement diamanté MPCVD améliore fondamentalement le matériau de base d'un outil, ce qui se traduit par des améliorations mesurables dans les domaines opérationnels clés.

Dureté et résistance à l'usure inégalées

Le diamant est le matériau le plus dur connu. En revêtant un outil de coupe, vous transférez cette propriété à son tranchant.

Cette dureté extrême offre une résistance exceptionnelle à l'usure abrasive et au frottement qui se produisent lors de l'usinage à grande vitesse, protégeant le matériau de l'outil sous-jacent de la dégradation.

Durée de vie prolongée de l'outil et réduction des temps d'arrêt

Parce que le tranchant reste aiguisé et intact pendant une période beaucoup plus longue, la durée de vie de l'outil est considérablement prolongée.

Cela réduit directement les coûts opérationnels en minimisant la fréquence des remplacements d'outils. Plus important encore, cela réduit les temps d'arrêt coûteux des machines nécessaires aux changements d'outils, augmentant ainsi le débit de production global.

Efficacité et précision de coupe améliorées

Un outil qui reste aiguisé produit des coupes plus nettes et plus précises.

Cela améliore la finition de surface de la pièce usinée, réduisant potentiellement le besoin d'opérations de finition secondaires. La netteté constante assure une qualité reproductible de la première à la dernière coupe.

Pourquoi le MPCVD est la méthode de dépôt supérieure

Plusieurs méthodes peuvent déposer du diamant, mais le MPCVD offre des avantages de processus distincts qui se traduisent par un meilleur produit final. La qualité du revêtement est directement liée à la qualité du processus utilisé pour le créer.

Pureté grâce à un processus sans électrode

Contrairement à d'autres méthodes qui utilisent des filaments chauds ou des électrodes à l'intérieur de la chambre, le MPCVD utilise des micro-ondes pour générer du plasma.

Ce processus sans électrode est essentiel car il élimine une source principale de contamination. Le film de diamant résultant est plus pur, avec une meilleure structure cristalline, améliorant sa dureté et sa conductivité thermique.

Contrôle et stabilité inégalés

Le MPCVD permet un contrôle extrêmement précis et stable des paramètres de croissance critiques tels que la température et la composition des gaz.

Le plasma qu'il génère est grand et très stable, assurant un dépôt uniforme sur toute la surface de l'outil. Cette stabilité permet des cycles continus de longue durée qui produisent une qualité de film hautement reproductible et constante d'un lot à l'autre.

Taux de croissance élevés et évolutivité

Le processus MPCVD peut atteindre des taux de croissance élevés, certains systèmes atteignant jusqu'à 150 μm/h en optimisant la puissance des micro-ondes et la pression de la chambre.

De plus, sa conception modulaire est évolutive pour les applications industrielles, ce qui la rend adaptée au revêtement de substrats plus grands et à la gestion des exigences de volume élevé de la fabrication moderne.

Comprendre les compromis et les facteurs de processus

Bien que très efficace, l'obtention de résultats optimaux avec le MPCVD nécessite la maîtrise du processus et la compréhension de son contexte. Ce n'est pas une solution universellement simple.

L'équilibre entre puissance et pression

Le taux de croissance et la qualité du film sont directement influencés par la puissance des micro-ondes et la pression des gaz.

L'augmentation de ces paramètres peut accélérer la croissance mais nécessite une optimisation minutieuse. Un processus trop agressif peut avoir un impact négatif sur la qualité cristalline du diamant ou son adhérence à l'outil. Une expertise est requise pour équilibrer la vitesse et la qualité.

L'adhérence est aussi critique que la dureté

Le film de diamant le plus parfait est inutile s'il se délaminé du substrat de l'outil.

Une préparation appropriée du substrat et l'utilisation potentielle de couches de liaison intermédiaires sont des étapes de processus critiques qui sont tout aussi importantes que le dépôt de diamant lui-même. L'obtention d'une forte adhérence est un défi clé dans toute technologie de revêtement avancée.

La rentabilité est un calcul à long terme

Le MPCVD est considéré comme rentable, mais cela est relatif à d'autres techniques CVD avancées et est basé sur la valeur à long terme.

L'investissement initial en capital dans l'équipement MPCVD peut être important. Le retour sur investissement est réalisé grâce à la réduction des coûts d'exploitation – moins d'achats d'outils, moins de temps d'arrêt et une productivité plus élevée – sur la durée de vie de l'équipement.

Faire le bon choix pour votre application

La sélection du MPCVD est une décision stratégique basée sur vos principaux objectifs de fabrication.

- Si votre objectif principal est une performance et une durée de vie maximales de l'outil : Le MPCVD est le choix évident, car sa capacité à produire des films de diamant purs et denses offre la meilleure résistance à l'usure possible.

- Si votre objectif principal est une production à grand volume et constante : La stabilité, la reproductibilité et l'évolutivité du MPCVD en font la méthode la plus fiable pour la fabrication au niveau industriel.

- Si votre objectif principal est l'usinage de matériaux non ferreux : Les outils revêtus de diamant excellent dans la coupe de composites, de graphite, d'alliages d'aluminium et d'autres matériaux non ferreux abrasifs où l'usure de l'outil est un problème majeur.

En fin de compte, l'adoption du MPCVD est un investissement pour atteindre un seuil plus élevé d'efficacité de fabrication et de qualité des pièces.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Dureté & Résistance à l'usure | La dureté extrême protège les tranchants de la dégradation abrasive. |

| Durée de vie prolongée de l'outil | Réduit considérablement la fréquence de remplacement des outils et les temps d'arrêt des machines. |

| Efficacité & Précision de coupe | Produit des coupes plus nettes et une meilleure finition de surface pour une qualité reproductible. |

| Pureté & Contrôle du processus | Le MPCVD sans électrode assure des revêtements de haute pureté, uniformes et reproductibles. |

| Évolutivité | Convient aux applications industrielles à grand volume avec des taux de croissance élevés. |

Prêt à révolutionner vos outils de coupe avec les revêtements diamantés MPCVD ?

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires et installations de fabrication des solutions de fours à haute température avancées. Notre gamme de produits, y compris des systèmes CVD spécialisés, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences de revêtement uniques.

Améliorez votre processus de fabrication dès aujourd'hui. Contactez nos experts pour discuter de la manière dont nos solutions MPCVD peuvent offrir des performances d'outil supérieures et des économies de coûts pour votre exploitation.

Guide Visuel

Produits associés

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Dans quelles industries le système de dépôt chimique en phase vapeur par plasma micro-ondes est-il couramment utilisé ? Débloquez la synthèse de matériaux de haute pureté

- Quelles sont les deux principales méthodes de production de diamants synthétiques ? Découvrez HPHT vs. CVD pour les pierres précieuses cultivées en laboratoire

- Quels sont les principaux avantages du MPCVD dans la synthèse de diamant ? Obtenir une production de diamant de haute pureté et évolutive

- Quelle est la relation entre la vitesse de croissance du diamant et sa qualité dans la méthode MPCVD ? Trouver l'équilibre entre vitesse et pureté pour votre application

- Pourquoi le MPCVD est-il considéré comme la pierre angulaire de la science et de l'ingénierie des matériaux modernes ? Libérez des matériaux de haute pureté pour l'innovation