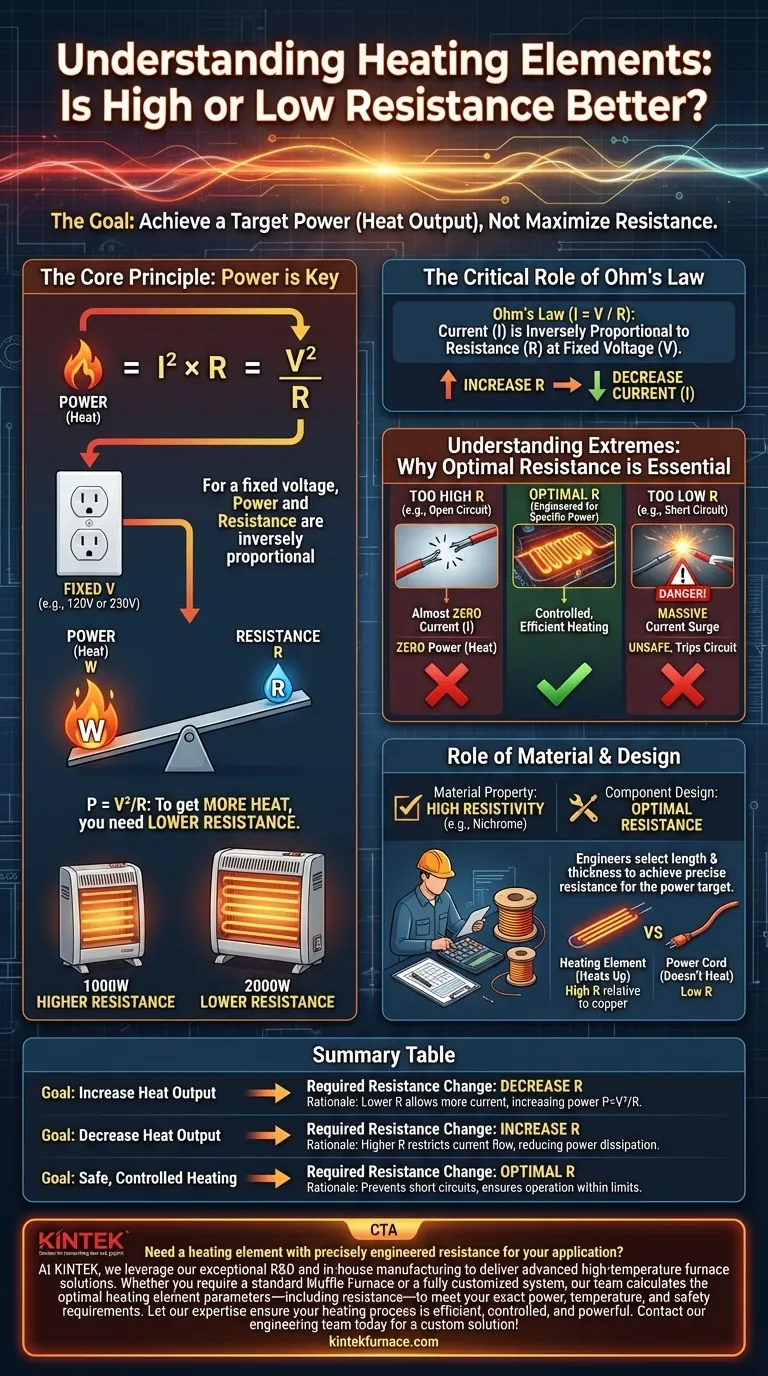

Pour être efficace, un élément chauffant doit avoir une résistance spécifiquement optimisée pour sa tension prévue et la puissance de sortie souhaitée. C'est une idée fausse courante que la résistance devrait être aussi élevée que possible. En réalité, pour une alimentation en tension fixe comme une prise murale, un élément chauffant plus puissant aura en fait une résistance plus faible pour permettre à plus de courant de circuler, générant ainsi plus de chaleur.

L'objectif n'est pas de maximiser la résistance, mais d'atteindre une puissance (chaleur) cible. Pour une tension fixe, la puissance est inversement proportionnelle à la résistance (P = V²/R). Par conséquent, pour obtenir plus de chaleur, vous avez besoin d'une résistance plus faible.

Le principe fondamental : Il s'agit de puissance, pas seulement de résistance

L'efficacité d'un élément chauffant est mesurée en watts (W), une unité de puissance. Générer plus de chaleur signifie générer plus de watts. C'est là que l'interaction entre la tension, le courant et la résistance devient critique.

Comment la chaleur est réellement générée

La chaleur est le résultat de la puissance dissipée par l'élément lorsque le courant électrique le traverse. La puissance (P) est fonction à la fois du courant (I) et de la résistance (R), définie par la formule P = I²R.

Cette formule peut être trompeuse en soi. Elle suggère qu'augmenter soit le courant, soit la résistance augmentera la puissance. Cependant, ces deux variables ne sont pas indépendantes.

Le rôle critique de la loi d'Ohm

Pour un appareil standard, la tension (V) de la prise murale est une valeur fixe (par exemple, 120V ou 230V). La loi d'Ohm (I = V/R) stipule que le courant est inversement proportionnel à la résistance.

C'est l'idée clé : à mesure que vous augmentez la résistance de l'élément, vous diminuez simultanément la quantité de courant qui peut le traverser à une tension fixe.

Trouver la résistance optimale

Si nous substituons la loi d'Ohm dans l'équation de puissance, nous obtenons la formule la plus utile pour ce cas : P = V²/R.

Cette relation clarifie le concept. Puisque la tension (V) est constante, la puissance (P) est inversement proportionnelle à la résistance (R).

- Pour augmenter la production de chaleur (P plus élevé), vous devez diminuer R.

- Pour diminuer la production de chaleur (P plus faible), vous devez augmenter R.

C'est pourquoi un radiateur de 2000W a une résistance plus faible qu'un radiateur de 1000W conçu pour la même alimentation en tension. Le modèle de 2000W doit tirer plus de courant pour produire plus de puissance, et la seule façon de le faire est d'avoir une résistance plus faible.

Comprendre les extrêmes

Considérer les extrêmes clarifie pourquoi une résistance équilibrée et optimale est nécessaire.

Le problème d'une résistance "trop élevée"

Une résistance extrêmement élevée s'approche de celle d'un isolant ou d'un circuit ouvert (comme un entrefer). Selon la loi d'Ohm, cela réduirait le courant à presque zéro (I = V/R).

Avec pratiquement aucun courant circulant, la puissance dissipée sous forme de chaleur tombe également à zéro (P = I²R). L'élément ne chauffera tout simplement pas.

Le problème d'une résistance "trop faible"

Une résistance extrêmement faible s'approche d'un court-circuit. Selon la loi d'Ohm, cela provoquerait une surtension massive et incontrôlée de courant.

Bien que cela génère une énorme quantité de chaleur très rapidement, cela déclenchera immédiatement un disjoncteur ou fera sauter un fusible. C'est une condition dangereuse et instable qui ne peut pas être utilisée pour un chauffage contrôlé.

Le rôle du matériau et de la conception

Il est également crucial de distinguer la propriété d'un matériau et la résistance finale d'un composant.

Haute résistivité vs. Résistance optimale

Les éléments chauffants sont fabriqués à partir de matériaux comme le fil de Nichrome, qui ont une résistivité élevée. C'est une propriété intrinsèque signifiant que le matériau est intrinsèquement moins bon conducteur d'électricité que, par exemple, le cuivre du câblage de votre maison.

Cette résistivité élevée est souhaitable car elle permet aux ingénieurs de créer un composant avec une résistance spécifique et stable sous une forme compacte.

Concevoir pour une résistance cible

Les ingénieurs choisissent soigneusement la longueur et l'épaisseur du fil à haute résistivité pour atteindre la résistance finale optimale nécessaire au produit.

La résistance de l'élément est donc "élevée" par rapport aux fils de cuivre qui l'alimentent (c'est pourquoi l'élément chauffe et pas le cordon), mais elle est précisément "suffisamment faible" pour tirer la quantité exacte de courant nécessaire pour produire sa puissance nominale.

Comment appliquer cela à votre objectif

Votre objectif détermine la résistance idéale. La clé est d'arrêter de penser en termes absolus de "élevé" ou "faible" et de commencer à penser à la puissance cible que vous devez atteindre à une tension donnée.

- Si votre objectif principal est une production de chaleur maximale : Vous devez sélectionner un élément avec une résistance plus faible pour tirer plus de courant d'une source de tension fixe.

- Si vous adaptez une conception pour un système à tension plus basse (par exemple, de 230V à 120V) : Vous devez diminuer considérablement la résistance de l'élément pour tirer suffisamment de courant afin d'atteindre la même puissance de sortie.

- Si votre objectif principal est un chauffage sûr et contrôlé : Vous avez besoin d'un élément avec une résistance soigneusement calculée pour produire les watts désirés sans dépasser les limites d'ampérage du circuit.

En fin de compte, un élément chauffant efficace est un exercice d'ingénierie de précision, où la résistance est l'outil spécifique utilisé pour atteindre une cible de puissance exacte.

Tableau récapitulatif :

| Objectif | Changement de résistance requis (à tension fixe) | Justification |

|---|---|---|

| Augmenter la production de chaleur | Diminuer la résistance | Une résistance (R) plus faible permet à plus de courant (I) de circuler, augmentant la puissance (P=V²/R). |

| Diminuer la production de chaleur | Augmenter la résistance | Une résistance (R) plus élevée restreint le flux de courant, réduisant la dissipation de puissance. |

| Chauffage sûr et contrôlé | Résistance optimale, calculée | Prévient les courts-circuits et assure un fonctionnement stable dans les limites du circuit. |

Besoin d'un élément chauffant avec une résistance précisément conçue pour votre application ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours à haute température avancées. Que vous ayez besoin d'un four à moufle standard ou d'un système tube, rotatif, sous vide ou CVD/PECVD entièrement personnalisé, notre équipe calcule les paramètres optimaux de l'élément chauffant – y compris la résistance – pour répondre à vos exigences exactes en matière de puissance, de température et de sécurité.

Laissez notre expertise garantir que votre processus de chauffage est efficace, contrôlé et puissant. Contactez notre équipe d'ingénieurs dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables