En pratique, le brasage sous vide n'est pas un concurrent du brasage, mais plutôt une méthode avancée de brasage. Il offre des joints exceptionnellement propres, solides et sans flux en réalisant le processus sous vide. Cet environnement contrôlé empêche la formation d'oxydes qui peuvent compromettre l'intégrité du joint, ce qui en fait le choix supérieur pour les applications de haute performance et critiques.

La décision fondamentale n'est pas de savoir si le brasage sous vide est "meilleur", mais si ses résultats supérieurs justifient son coût plus élevé et ses temps de cycle plus lents pour votre application spécifique. Il échange la vitesse brute contre une qualité et une fiabilité inégalées.

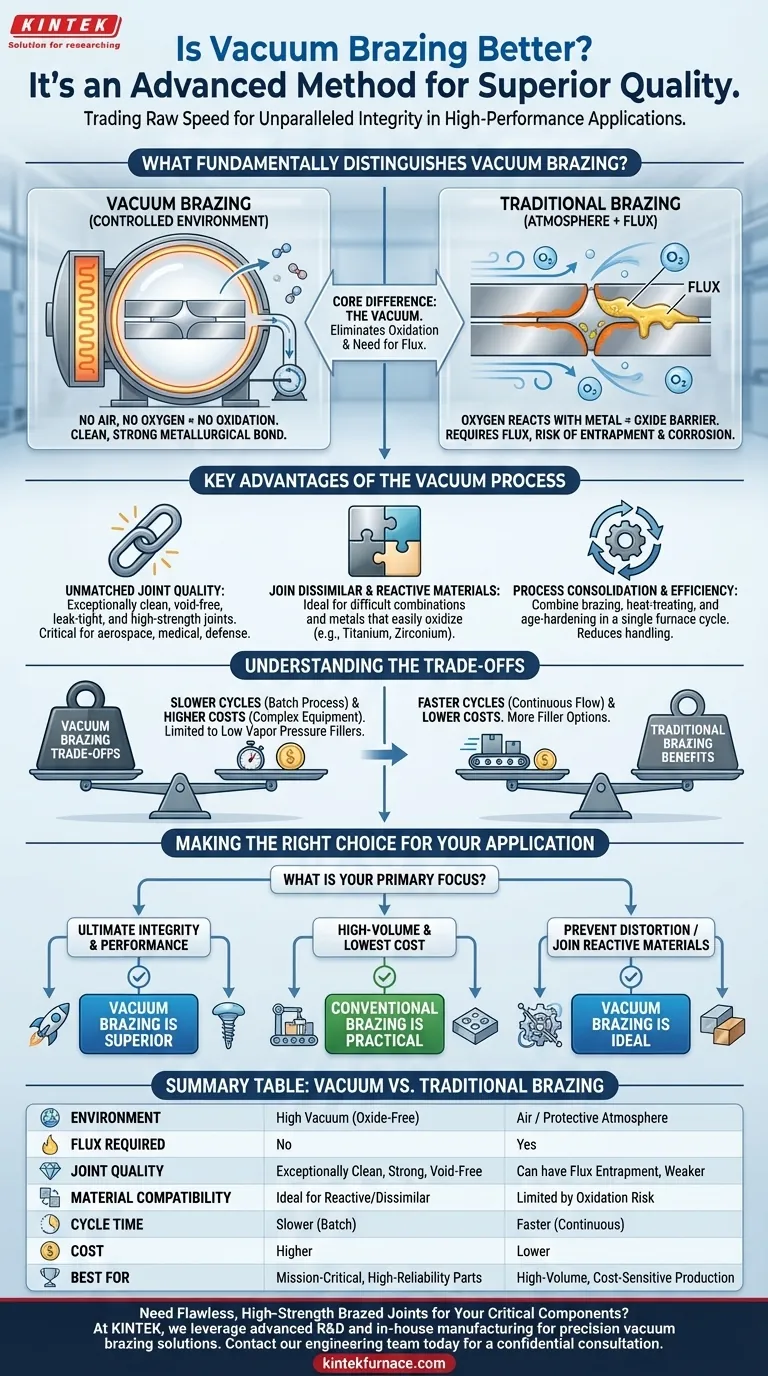

Qu'est-ce qui distingue fondamentalement le brasage sous vide ?

Le brasage sous vide est un processus où les composants sont assemblés à l'aide d'un métal d'apport dans une chambre de four dont l'air a été évacué. Cette différence fondamentale par rapport au brasage atmosphérique ou au chalumeau traditionnel est à l'origine de toutes ses caractéristiques uniques.

Le rôle du vide : prévenir l'oxydation

Dans une atmosphère normale, le chauffage des métaux les fait réagir avec l'oxygène, formant des oxydes à la surface. Ces couches d'oxyde agissent comme une barrière, empêchant le métal d'apport de brasage de mouiller et de se lier correctement aux matériaux de base.

Un environnement de vide élimine l'oxygène. En éliminant la cause principale de l'oxydation, le métal d'apport peut s'écouler proprement et créer une liaison métallurgique directe et puissante avec les métaux de base.

Élimination du besoin de flux

Les méthodes de brasage traditionnelles reposent sur un agent chimique appelé flux. Le flux agit comme un agent de nettoyage, dissolvant les oxydes et protégeant la zone du joint de la ré-oxydation pendant le chauffage.

Étant donné que le brasage sous vide empêche la formation d'oxydes en premier lieu, le flux est totalement inutile. C'est un avantage significatif, car il élimine le risque que le flux soit piégé dans le joint, ce qui peut provoquer de la corrosion et créer un point de faiblesse au fil du temps. Cela permet également d'économiser le coût et la main-d'œuvre du nettoyage après brasage.

Contrôle thermique précis

Les fours sous vide offrent des cycles de chauffage et de refroidissement extrêmement uniformes et précisément contrôlés. L'ensemble de l'assemblage est amené à température lentement et uniformément, et refroidi de manière tout aussi contrôlée.

Ce cycle thermique doux minimise les contraintes résiduelles et la distorsion de la pièce finie. Ceci est essentiel pour les composants complexes et de précision qui doivent conserver leur forme exacte et leur stabilité dimensionnelle.

Les principaux avantages du processus sous vide

L'environnement unique d'un four sous vide produit un ensemble d'avantages distincts et puissants qui sont difficiles à obtenir avec d'autres méthodes.

Qualité et résistance des joints inégalées

En éliminant les oxydes et le potentiel de piégeage du flux, le brasage sous vide crée des joints exceptionnellement propres, solides et exempts de vides. Cela conduit à des performances supérieures, des étanchéités sans fuite et une fiabilité élevée, qui sont essentielles dans des industries comme l'aérospatiale, le médical et la défense.

Assemblage de matériaux dissemblables et réactifs

L'environnement contrôlé et inerte est idéal pour assembler des matériaux difficiles à connecter autrement. Cela inclut l'assemblage de métaux à des céramiques ou l'assemblage de métaux réactifs comme le titane et le zirconium, qui s'oxyderaient instantanément dans une atmosphère normale.

Consolidation et efficacité des processus

Un seul cycle dans un four sous vide peut combiner plusieurs processus. Par exemple, une pièce peut être brasée, traitée thermiquement et vieillie en une seule passe sans jamais quitter le four.

Bien que le cycle du four lui-même puisse être long, cette consolidation peut faire gagner un temps et une manipulation considérables, ce qui la rend très efficace pour les pièces complexes qui nécessiteraient autrement plusieurs étapes de fabrication distinctes.

Comprendre les compromis

Aucun processus n'est supérieur dans toutes les situations. Les avantages du brasage sous vide s'accompagnent de compromis clairs et importants.

Temps de cycle de production plus lents

Le brasage sous vide est un processus par lots. Les pièces doivent être chargées dans le four, un vide doit être créé, et les cycles de chauffage et de refroidissement peuvent prendre plusieurs heures. C'est intrinsèquement plus lent que les méthodes de flux continu ou de pièce unique comme le brasage au chalumeau ou par induction.

Coûts d'équipement et d'exploitation plus élevés

Les fours sous vide représentent un investissement en capital significatif. Ce sont des machines complexes qui nécessitent des connaissances spécialisées pour être utilisées et entretenues, ce qui entraîne des coûts d'exploitation plus élevés par rapport aux configurations de brasage plus simples.

Ne convient pas à tous les métaux d'apport

Certains métaux d'apport de brasage ont des pressions de vapeur élevées (par exemple, ceux contenant du zinc ou du cadmium). Lorsqu'ils sont chauffés sous vide, ces éléments peuvent "s'évaporer", altérant la composition du métal d'apport et potentiellement contaminant le four. Cela limite le choix des matériaux d'apport à ceux ayant de faibles pressions de vapeur.

Faire le bon choix pour votre application

La décision d'utiliser le brasage sous vide dépend entièrement des priorités de votre projet. Pesez le besoin d'une qualité ultime par rapport aux contraintes de coût et de vitesse.

- Si votre objectif principal est l'intégrité et la performance ultimes du joint : Pour les applications dans l'aérospatiale, les dispositifs médicaux ou les moteurs de haute performance où l'échec n'est pas une option, le brasage sous vide est le choix supérieur.

- Si votre objectif principal est la production en grand volume de pièces simples au coût le plus bas : Les méthodes conventionnelles comme le brasage au chalumeau, par induction ou en four avec flux ou une atmosphère protectrice sont beaucoup plus pratiques et économiques.

- Si votre objectif principal est de prévenir la distorsion des pièces ou d'assembler des matériaux réactifs : Le contrôle thermique précis et l'environnement inerte du brasage sous vide en font la solution idéale.

Choisir la bonne méthode d'assemblage nécessite d'adapter les capacités du processus à vos objectifs d'ingénierie.

Tableau récapitulatif :

| Aspect | Brasage sous vide | Brasage traditionnel |

|---|---|---|

| Environnement | Vide poussé (empêche l'oxydation) | Air ou atmosphère protectrice |

| Flux requis | Non | Oui |

| Qualité du joint | Exceptionnellement propre, solide, sans vide | Peut avoir des inclusions de flux, plus faible |

| Compatibilité des matériaux | Idéal pour les métaux réactifs/dissemblables | Limité par le risque d'oxydation |

| Temps de cycle | Plus lent (processus par lots) | Plus rapide (continu/pièce unique) |

| Coût | Coût d'équipement/opérationnel plus élevé | Coût initial plus faible |

| Idéal pour | Pièces critiques, haute fiabilité | Production en grand volume, sensible aux coûts |

Besoin de joints brasés impeccables et à haute résistance pour vos composants critiques ?

Chez KINTEK, nous tirons parti de notre R&D avancée et de notre fabrication interne pour fournir des solutions de brasage sous vide de précision adaptées à vos applications les plus exigeantes. Notre expertise garantit :

- Des joints sans oxyde, métallurgiquement parfaits pour les composants aérospatiaux, médicaux et de défense

- Un processus sans flux éliminant les risques de corrosion et le nettoyage après brasage

- Un contrôle thermique précis minimisant la distorsion dans les pièces complexes et délicates

- Une personnalisation approfondie de nos systèmes de fours sous vide pour répondre à vos exigences exactes en matière de matériaux et de géométrie

Discutons de la manière dont notre expertise en brasage sous vide peut améliorer la fiabilité et les performances de votre produit. Contactez notre équipe d'ingénieurs dès aujourd'hui pour une consultation confidentielle.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases