En bref, les éléments chauffants en carbure de silicium (SiC) sont utilisés dans les applications industrielles qui exigent un chauffage fiable et à haute température dans des environnements difficiles. Ils sont la solution de choix pour des industries comme la métallurgie, la fabrication de céramiques et de verre, la production de semi-conducteurs et le traitement chimique à haute température, où les éléments métalliques conventionnels échoueraient rapidement.

La décision d'utiliser des chauffages en carbure de silicium est motivée par le besoin de stabilité des processus à des températures extrêmes. Lorsque la température ou l'environnement chimique d'une application dépasse les limites des alliages métalliques, le SiC devient le choix par défaut pour la performance et la longévité.

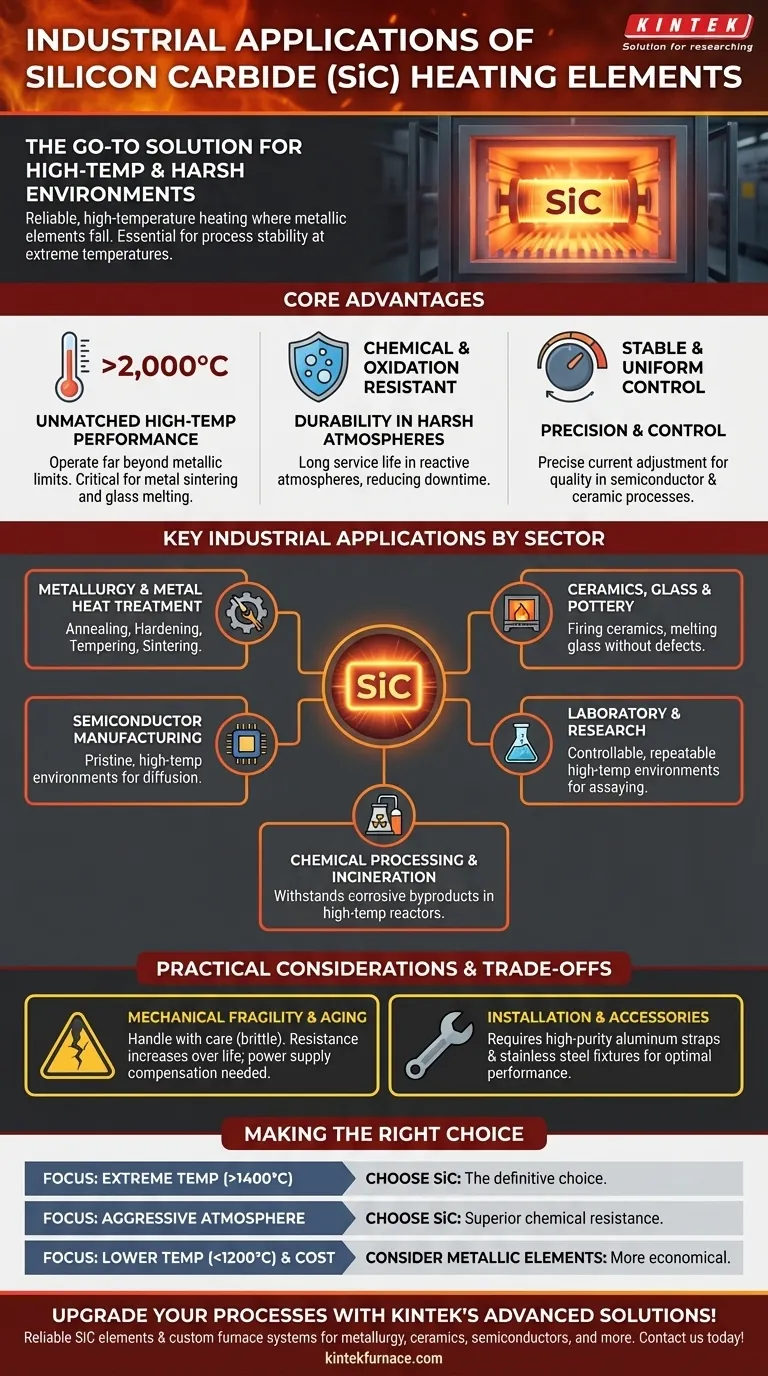

Pourquoi le carbure de silicium ? Les avantages fondamentaux

Comprendre pourquoi les éléments en SiC sont choisis plutôt que d'autres technologies se résume à quelques propriétés clés. Ces avantages répondent directement aux défis du travail industriel à haute température.

Performances inégalées à haute température

Les éléments en carbure de silicium sont conçus pour fonctionner à des températures extrêmement élevées, certains étant capables d'atteindre plus de 2 000°C (3 632°F). C'est bien au-delà du plafond opérationnel des éléments chauffants métalliques traditionnels, ce qui les rend essentiels pour des processus comme le frittage des métaux et la fusion du verre.

Durabilité dans les atmosphères difficiles

Les fours industriels contiennent souvent des atmosphères chimiquement réactives. Le SiC est très résistant à l'oxydation et aux attaques chimiques, assurant une longue durée de vie même dans ces conditions exigeantes. Cette fiabilité réduit les temps d'arrêt et les coûts de maintenance.

Précision et contrôle

La chaleur est générée en faisant passer un courant électrique à travers l'élément en SiC. En ajustant précisément ce courant, les opérateurs peuvent obtenir un contrôle de température très stable et uniforme, ce qui est essentiel pour garantir la qualité des produits dans des processus sensibles comme la fabrication de semi-conducteurs et la cuisson de la céramique.

Principales applications industrielles par secteur

Les propriétés uniques des chauffages en SiC les rendent indispensables dans une gamme d'industries spécialisées.

Métallurgie et traitement thermique des métaux

En métallurgie, les cycles de température précis sont primordiaux. Les éléments en SiC fournissent la chaleur élevée nécessaire pour des processus comme le recuit, la trempe, le revenu et le frittage des métaux en poudre dans des fours où la constance est essentielle.

Céramique, verre et poterie

La cuisson de la céramique et la fusion du verre nécessitent des températures élevées soutenues et uniformes. Les éléments en SiC sont largement utilisés dans les fours et les fours industriels pour garantir que les produits sont cuits correctement sans points chauds ni chutes de température qui pourraient causer des défauts.

Fabrication de semi-conducteurs

La production de semi-conducteurs nécessite des environnements immaculés et à haute température. Les chauffages en SiC sont utilisés dans les fours de diffusion et autres équipements de traitement thermique où l'uniformité de la température et une source de chaleur non contaminante sont critiques.

Fours de laboratoire et de recherche

Pour la recherche, le développement et les essais de matériaux (analyse), les éléments en SiC offrent les environnements à haute température contrôlables et reproductibles nécessaires à des résultats expérimentaux précis. Leur polyvalence en fait un élément essentiel dans les laboratoires.

Traitement chimique et incinération

La résilience chimique du SiC le rend idéal pour une utilisation dans les réacteurs chimiques à haute température et les incinérateurs industriels. Ces éléments peuvent résister aux sous-produits corrosifs tout en fournissant la chaleur nécessaire à la décomposition thermique ou aux réactions chimiques.

Comprendre les compromis et les considérations pratiques

Bien que puissants, les éléments en SiC ne sont pas une solution universelle. La reconnaissance de leurs exigences spécifiques est essentielle pour une mise en œuvre réussie.

Fragilité mécanique

Contrairement aux métaux ductiles, le carbure de silicium est une céramique et est intrinsèquement cassant. Les éléments doivent être manipulés et installés avec soin pour éviter les chocs mécaniques ou les contraintes, qui peuvent entraîner une fracture.

Vieillissement et augmentation de la résistance

Au cours de leur durée de vie, les éléments en SiC « vieillissent » progressivement, ce qui signifie que leur résistance électrique augmente. Le système d'alimentation doit être capable de compenser ce changement en fournissant une tension plus élevée au fil du temps pour maintenir la puissance de sortie souhaitée.

Installation et accessoires

Une installation correcte est non négociable. Elle nécessite des accessoires spécifiques comme des bandes de connexion en aluminium de haute pureté pour une conductivité électrique optimale et des fixations en acier inoxydable pour monter solidement les éléments sans provoquer de contraintes mécaniques.

Faire le bon choix pour votre processus

Le choix de la bonne technologie d'élément chauffant est une décision d'ingénierie cruciale. Basez votre choix sur les exigences fondamentales de votre application.

- Si votre objectif principal est une température extrême (>1400°C) : Le carbure de silicium est le choix définitif, car la plupart des éléments métalliques ne peuvent pas fonctionner de manière fiable dans cette plage.

- Si votre objectif principal est de fonctionner dans une atmosphère chimiquement agressive : La résistance chimique supérieure du SiC offre une durée de vie plus longue et une plus grande stabilité du processus.

- Si votre objectif principal est la sensibilité aux coûts à des températures plus basses (<1200°C) : Les éléments métalliques traditionnels (comme le Kanthal A-1) peuvent offrir une solution plus économique.

En comprenant ces compromis fondamentaux, vous pouvez choisir en toute confiance la technologie de chauffage qui offre les performances et la fiabilité que votre application exige.

Tableau récapitulatif :

| Application | Avantages clés | Plage de température |

|---|---|---|

| Métallurgie & Traitement thermique des métaux | Stabilité à haute température, contrôle précis | Jusqu'à 2 000°C |

| Céramique, Verre & Poterie | Chauffage uniforme, durabilité dans les fours | Hautes températures |

| Fabrication de semi-conducteurs | Non-contaminant, température uniforme | Critique pour les processus propres |

| Laboratoire & Recherche | Environnements contrôlables et reproductibles | Réglages polyvalents à haute température |

| Traitement chimique & Incinération | Résistance chimique, fiabilité dans les atmosphères difficiles | Résiste aux conditions corrosives |

Améliorez vos processus industriels avec les solutions de fours avancées à haute température de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants fiables en carbure de silicium et des systèmes de fours personnalisés, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit des solutions précises pour vos besoins uniques en matière d'environnements à haute température et difficiles, améliorant l'efficacité et la longévité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications en métallurgie, céramique, semi-conducteurs, et plus encore !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables