Le traitement sous vide à haute température transforme fondamentalement la gestion thermique en établissant une interface physique transparente entre la couche de céramique phosphore et un substrat de saphir à haute conductivité thermique. En éliminant la résistance thermique interfaciale, cette méthode permet au substrat d'agir comme un dissipateur de chaleur très efficace, abaissant considérablement la température de fonctionnement du composite lors d'une excitation laser intense.

La valeur fondamentale de ce processus réside dans l'élimination des goulots d'étranglement thermiques. En unifiant les couches de céramique et de saphir, le composite évite le refroidissement thermique et la saturation de la luminosité, maintenant des performances maximales à des densités de puissance optique qui surchaufferaient les céramiques pures traditionnelles.

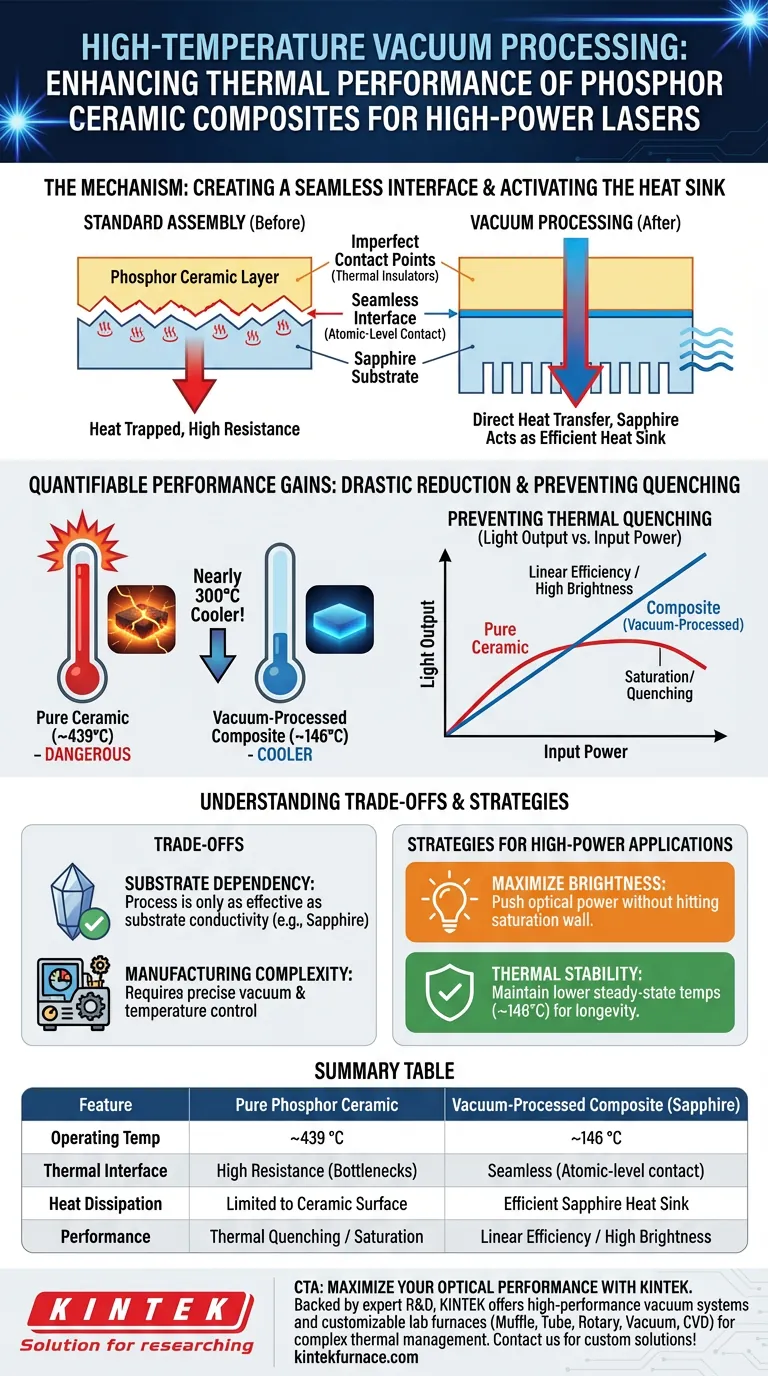

Le Mécanisme d'Amélioration Thermique

Création d'une Interface Transparente

La fonction principale du traitement sous vide à haute température est de fusionner la céramique phosphore au substrat sans espaces microscopiques ni vides.

Dans l'assemblage standard, les points de contact imparfaits agissent comme des isolants thermiques, piégeant la chaleur dans la couche active. Le traitement sous vide élimine ces barrières, assurant un contact direct, au niveau atomique, sur toute la surface.

Activation du Dissipateur de Chaleur en Saphir

Une fois l'interface transparente établie, le substrat de saphir peut remplir efficacement son rôle de dissipateur de chaleur.

Le saphir possède une conductivité thermique élevée, mais il ne peut dissiper que la chaleur qui lui parvient. Le processus sous vide garantit que l'énergie thermique générée dans la couche phosphore est immédiatement transférée au saphir, plutôt que de s'accumuler dans la céramique.

Gains de Performance Quantifiables

Réduction Drastique des Températures de Fonctionnement

L'impact de ce couplage thermique est mesurable et significatif.

Dans des conditions identiques de haute puissance, les céramiques pures traditionnelles peuvent atteindre des températures dangereuses d'environ 439 °C. En revanche, les composites traités par vide à haute température maintiennent une température de fonctionnement beaucoup plus basse, autour de 146 °C.

Prévention du Refroidissement Thermique

En maintenant le matériau près de 300 °C plus froid, le composite évite le phénomène de refroidissement thermique.

Le refroidissement thermique se produit lorsque la chaleur excessive dégrade l'efficacité du phosphore, entraînant une baisse de la sortie lumineuse même lorsque la puissance d'entrée augmente. Cette méthode de traitement garantit que le matériau reste dans une plage d'efficacité linéaire, empêchant la saturation de la luminosité.

Comprendre les Compromis

Dépendance du Choix du Substrat

Il est essentiel de noter que le processus sous vide n'est efficace que dans la mesure où le substrat auquel il est connecté l'est.

Le processus crée la voie pour la chaleur, mais le substrat (dans ce cas, le saphir) fournit la capacité de l'absorber. L'utilisation de cette méthode de traitement avec un substrat à faible conductivité thermique donnerait des avantages négligeables.

Complexité de Fabrication

L'obtention d'une interface transparente nécessite un contrôle précis des niveaux de vide et des profils de température.

Contrairement à la liaison mécanique simple ou au frittage standard, le traitement sous vide à haute température ajoute une couche de complexité au flux de travail de fabrication. Il nécessite un équipement spécialisé pour garantir que l'interface est véritablement suffisamment robuste pour gérer des densités de puissance optique élevées.

Stratégies pour les Applications de Haute Puissance

Pour maximiser la durée de vie et la luminosité de vos systèmes à base de laser, considérez les points suivants en fonction de vos besoins spécifiques:

- Si votre objectif principal est la Luminosité Maximale: Utilisez cette structure composite pour augmenter les densités de puissance optique sans atteindre le mur de saturation causé par la surchauffe.

- Si votre objectif principal est la Stabilité Thermique: Comptez sur l'interface transparente pour maintenir des températures stables plus basses (près de 146 °C), ce qui préserve l'intégrité du matériau sur de longs cycles opérationnels.

En couplant efficacement la couche de céramique active à un dissipateur thermique, vous transformez un composant optique fragile en un émetteur robuste et de haute puissance.

Tableau Récapitulatif:

| Caractéristique | Céramique Phosphore Pure | Composite Traité sous Vide (Saphir) |

|---|---|---|

| Temp. de Fonctionnement | ~439 °C | ~146 °C |

| Interface Thermique | Haute Résistance (Goulots d'étranglement) | Transparente (Contact au niveau atomique) |

| Dissipation Thermique | Limitée à la Surface de la Céramique | Dissipateur de Chaleur Efficace en Saphir |

| Performance | Refroidissement Thermique / Saturation | Efficacité Linéaire / Haute Luminosité |

Maximisez Vos Performances Optiques avec KINTEK

Ne laissez pas le refroidissement thermique limiter vos systèmes à base de laser. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes sous vide haute performance et des fours de laboratoire à haute température personnalisables — y compris des systèmes Muffle, Tube, Rotatifs, Sous Vide et CVD — conçus pour résoudre vos défis de gestion thermique les plus complexes. Que vous développiez des composites phosphores avancés ou des émetteurs de haute puissance, notre équipement assure la précision nécessaire à une interface transparente. Contactez notre équipe technique dès aujourd'hui pour découvrir comment nos solutions personnalisées peuvent améliorer la stabilité de vos matériaux et l'efficacité de votre laboratoire!

Guide Visuel

Références

- Guoyu Xi, Daqin Chen. Transparent Ceramic@Sapphire Composites for High‐Power Laser‐Driven Lighting. DOI: 10.1002/advs.202505232

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un réacteur assisté par évaporation sous vide (VEA) ? Réduisez les coûts et augmentez l'efficacité de la synthèse

- Quels sont les avantages de l'utilisation d'une étuve de séchage sous vide pour les particules de Co-Fe-ZIF ? Préserver l'intégrité structurelle.

- Quelles sont les principales applications des fours sous vide à haute température dans la synthèse et la préparation des matériaux ? Libérez la pureté et la précision

- Quels sont les avantages de l'utilisation d'un four de séchage sous vide pour les nanoparticules de t-BTO ? Préserver l'intégrité critique du matériau

- Quelles sont les fonctions de la chambre à vide dans le four ? Assurez la pureté et la précision dans les processus à haute température

- Quel est l'objectif d'un four sous vide ? Atteindre une qualité et une pureté de matériau supérieures

- Quelle est l'importance du contrôle de la température dans le condenseur lors du processus de distillation du magnésium ?

- Quelle est la fonction d'un four de trempe sous vide dans le DMD ? Optimiser la durabilité et la finition des pièces métalliques 3D