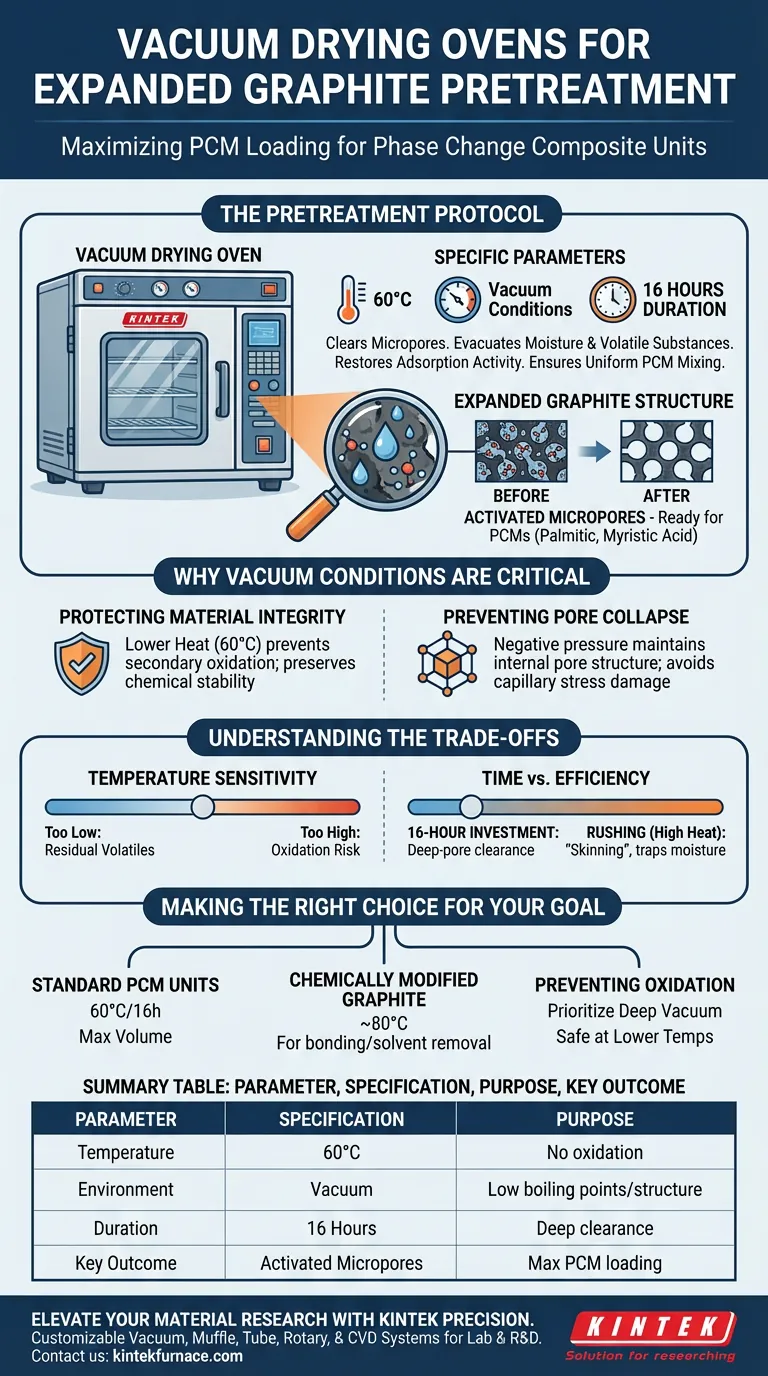

Dans le contexte de la préparation d'unités composites à changement de phase, le four de séchage sous vide sert d'étape critique d'activation de surface pour le graphite expansé. Plus précisément, le matériau est soumis à une température de 60°C sous vide pendant une durée de 16 heures.

Ce traitement thermique précis évacue complètement l'humidité et les substances volatiles piégées dans les micropores du graphite. En dégageant ces vides internes, le processus restaure l'activité d'adsorption du graphite expansé, garantissant qu'il peut absorber et retenir uniformément les matériaux à changement de phase (PCM) tels que l'acide palmitique et l'acide myristique.

Le processus de séchage sous vide agit comme une "réinitialisation" structurelle pour le graphite expansé. En abaissant le point d'évaporation des impuretés piégées, il dégage le réseau microporeux du matériau sans le soumettre à des températures élevées dommageables, maximisant ainsi le volume disponible pour les matériaux à changement de phase stockant de l'énergie.

Le Protocole de Prétraitement

Les Paramètres Spécifiques

Pour obtenir l'état optimal pour la formation du composite, le graphite expansé doit être séché à 60°C pendant 16 heures.

Cette température modérée est suffisante car l'environnement sous vide abaisse considérablement le point d'ébullition de l'eau et des composés organiques volatils.

Dégager les Micropores

L'objectif physique principal est l'élimination de l'humidité et des substances volatiles.

Le graphite expansé est très poreux, agissant comme une éponge microscopique. Sans cette étape de séchage, les molécules d'eau occupent les micropores, bloquant physiquement l'entrée du matériau à changement de phase.

Assurer un Mélange Uniforme

L'objectif ultime de ce prétraitement est de faciliter un mélange uniforme.

Lorsque les pores sont complètement secs et vides, le graphite expansé présente une activité d'adsorption maximale. Cela permet aux matériaux à changement de phase ultérieurs (acide palmitique ou myristique) de pénétrer profondément dans la structure plutôt que de simplement en recouvrir la surface.

Pourquoi les Conditions de Vide Sont Critiques

Protéger l'Intégrité du Matériau

Le séchage à pression atmosphérique nécessiterait généralement des températures plus élevées pour obtenir le même niveau d'élimination de l'humidité.

Une chaleur élevée peut risquer une oxydation secondaire de la surface du graphite. En utilisant un vide, vous obtenez une évaporation rapide à seulement 60°C, préservant la stabilité chimique et l'intégrité structurelle du graphite.

Empêcher l'Effondrement des Pores

L'environnement de pression négative aide à maintenir la structure interne des pores.

L'évaporation rapide à haute température peut parfois provoquer des contraintes capillaires qui endommagent les parois fragiles des pores. Le séchage sous vide crée un environnement plus doux qui maintient le "squelette" du graphite expansé intact pour une capacité de chargement maximale.

Comprendre les Compromis

Sensibilité à la Température

Bien que 60°C soit idéal pour le prétraitement standard du graphite expansé, il s'agit d'un calibrage spécifique.

Si la température est trop basse, des volatils résiduels peuvent subsister, réduisant la densité de stockage d'énergie du composite. Si la température est trop élevée (par exemple, approchant 100°C et plus sans modificateurs spécifiques), vous risquez d'oxyder le réseau de carbone, ce qui dégrade la conductivité thermique.

Temps vs. Efficacité

La durée de 16 heures représente un investissement de temps important dans le processus de fabrication.

Les tentatives d'accélérer ce processus en augmentant la chaleur pour réduire le temps peuvent entraîner un "scriage" ou une fermeture de surface, où la couche externe sèche et scelle les pores internes, piégeant l'humidité à l'intérieur. Le cycle de vide long et à basse température est non négociable pour un dégagement profond des pores.

Faire le Bon Choix pour Votre Objectif

Les réglages spécifiques de votre processus de séchage sous vide doivent être dictés par la composition chimique de votre graphite et le matériau à changement de phase prévu.

- Si votre objectif principal est les Unités Composites à Changement de Phase Standard : Respectez strictement le protocole de 60°C / 16 heures pour maximiser le volume des micropores pour les acides gras comme l'acide palmitique ou myristique.

- Si votre objectif principal est le Graphite Chimiquement Modifié (par exemple, avec des Silanes) : Vous devrez peut-être augmenter la température à environ 80°C, car cela favorise la liaison chimique entre les modificateurs et la surface du graphite tout en éliminant les solvants comme l'éthanol.

- Si votre objectif principal est d'empêcher l'Oxydation : Privilégiez la qualité du joint sous vide plutôt que la température ; un vide poussé vous permet de sécher efficacement à des températures plus basses, protégeant le matériau contre l'exposition à l'oxygène.

Le succès de votre composite dépend non seulement de la qualité du graphite, mais aussi du vide de ses pores avant le chargement.

Tableau Récapitulatif :

| Paramètre | Spécification | Objectif |

|---|---|---|

| Température | 60°C | Élimine les volatils sans risquer l'oxydation du graphite |

| Environnement | Vide | Abaisse les points d'ébullition et empêche l'effondrement des parois des pores |

| Durée | 16 Heures | Assure un dégagement profond des pores et l'élimination de l'humidité |

| Résultat Clé | Micropores Activés | Maximise la capacité de chargement pour les PCM comme l'acide palmitique |

Élevez Votre Recherche Matérielle avec la Précision KINTEK

Maximisez la densité de stockage et les performances thermiques de vos composites à changement de phase avec des solutions de laboratoire haute performance. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes sous vide, étuves, tubes, rotatifs et CVD – tous entièrement personnalisables pour répondre à vos exigences spécifiques de température et de vide.

Que vous réalisiez une activation de surface sensible ou un dépôt chimique en phase vapeur complexe, notre équipement offre la stabilité et le contrôle dont votre recherche a besoin. Contactez-nous dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire !

Guide Visuel

Références

- Zhiwei Huang, Yan Zhang. Mechanical structure design and performance analysis of heat storage working medium for heat insulation layer. DOI: 10.2298/tsci2402271h

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quelle est la fonction d'un système de vide dans le processus de récupération par distillation sous vide des alliages de magnésium ?

- Quels sont les principaux avantages d'un four sous vide par rapport à un four de traitement thermique ordinaire ? Obtenez des surfaces impeccables et un contrôle précis

- À quels procédés les fours sous vide horizontaux peuvent-ils être utilisés ? Débloquez des applications thermiques polyvalentes

- Comment une étuve de séchage sous vide de laboratoire facilite-t-elle le traitement thermique des films de graphène/polyimide ? Améliorer la pureté

- Comment la conception d'un four sous vide contribue-t-elle à son efficacité énergétique ? Maximiser les performances thermiques et réduire les coûts

- Quelles sont les exigences clés pour le système de refroidissement d'un four de revenu sous vide ? Assurez un contrôle précis pour des résultats métallurgiques supérieurs

- Pourquoi le jeu d'assemblage est-il important dans le brasage sous vide ? Assurer des liaisons solides et fiables

- Quelles sont les étapes du processus de four sous vide ? Maîtriser le traitement thermique de précision pour des pièces plus propres et plus solides