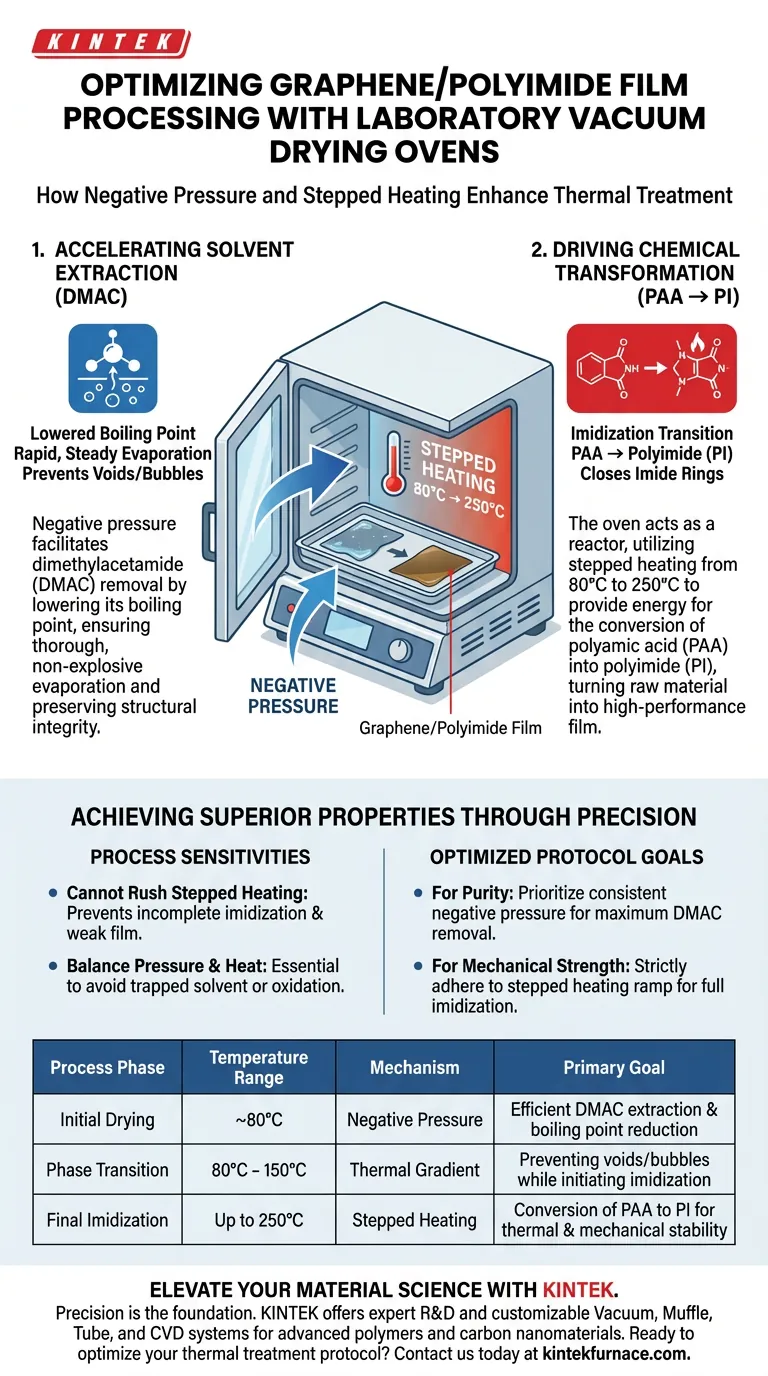

Une étuve de séchage sous vide de laboratoire est l'outil de traitement essentiel pour les films de graphène/polyimide car elle crée un environnement spécifique combinant une pression négative avec une température contrôlée par gradient. Ce double mécanisme accélère l'élimination du solvant diméthylacétamide (DMAC) tout en favorisant simultanément la conversion chimique de l'acide polyamique (PAA) en polyimide (PI). Le résultat est un film doté d'une stabilité thermique supérieure et de propriétés mécaniques améliorées.

En intégrant la pression du vide avec un profil de chauffage par paliers de 80°C à 250°C, ces étuves assurent à la fois une extraction efficace des solvants et une imidisation chimique complète, empêchant les défauts courants dans les méthodes de séchage standard.

Le rôle de la pression négative

Accélération de l'extraction des solvants

La fonction principale de l'environnement sous vide est de faciliter l'élimination du diméthylacétamide (DMAC).

En créant une pression négative, l'étuve abaisse le point d'ébullition du solvant.

Cela permet au DMAC de s'évaporer plus rapidement et plus complètement qu'il ne le ferait sous pression atmosphérique, garantissant que le film est exempt de solvants résiduels susceptibles de dégrader les performances.

Prévention des défauts structurels

L'élimination du solvant sous vide aide à prévenir la formation de vides ou de bulles dans le film.

Un environnement de pression négative contrôlée assure une évaporation régulière plutôt qu'explosive.

Cela préserve l'intégrité de la structure composite graphène/polyimide pendant la phase de séchage initiale.

Favoriser la transformation chimique

Faciliter la transition d'imidisation

Au-delà du simple séchage, l'étuve agit comme un réacteur pour un changement chimique spécifique : l'imidisation de l'acide polyamique (PAA) en polyimide (PI).

Cette transition est l'étape déterminante qui transforme le matériau précurseur brut en un film utilisable et haute performance.

Le champ thermique fourni par l'étuve apporte l'énergie nécessaire pour fermer les cycles imides dans la chaîne moléculaire.

Mise en œuvre du chauffage par paliers

Le processus repose sur une température contrôlée par gradient, appliquant spécifiquement un chauffage par paliers allant de 80°C à 250°C.

L'augmentation de la température par paliers est cruciale pour contrôler la vitesse de réaction.

Elle permet au matériau de durcir uniformément, assurant la transformation complète de la structure chimique sans induire de contraintes thermiques.

Comprendre les sensibilités du processus

La nécessité de la précision

Bien que l'étuve sous vide accélère le traitement, le profil de chauffage par paliers ne doit pas être précipité.

Sauter des paliers de température ou augmenter la température trop rapidement peut entraîner une imidisation incomplète, rendant le film mécaniquement faible.

Équilibrer pression et chaleur

Le succès dépend de la synchronisation de la pression négative et de la température.

Si le vide est appliqué sans le gradient thermique correct, le solvant peut rester piégé au plus profond de la matrice polymère à mesure que la surface se referme.

Inversement, la chaleur sans vide peut entraîner une oxydation ou une élimination inefficace des solvants, compromettant la stabilité thermique du film.

Optimiser votre protocole de traitement thermique

Pour obtenir des films cohérents de haute qualité, vous devez adapter le fonctionnement de l'étuve aux besoins chimiques spécifiques du composite.

- Si votre objectif principal est la pureté : Privilégiez le maintien d'une pression négative constante pour assurer une élimination maximale du solvant DMAC.

- Si votre objectif principal est la résistance mécanique : Respectez scrupuleusement la rampe de chauffage par paliers de 80°C à 250°C pour garantir une imidisation complète du précurseur PAA.

Le traitement thermique contrôlé sous vide est la méthode définitive pour produire des films de graphène/polyimide qui répondent aux normes industrielles rigoureuses.

Tableau récapitulatif :

| Phase du processus | Plage de température | Mécanisme | Objectif principal |

|---|---|---|---|

| Séchage initial | ~80°C | Pression négative | Extraction efficace du solvant DMAC & réduction du point d'ébullition |

| Transition de phase | 80°C - 150°C | Gradient thermique | Prévention des vides/bulles tout en initiant l'imidisation |

| Imidisation finale | Jusqu'à 250°C | Chauffage par paliers | Conversion du PAA en PI pour la stabilité thermique & mécanique |

Élevez votre science des matériaux avec KINTEK

La précision est le fondement des composites graphène/polyimide haute performance. Chez KINTEK, nous comprenons que l'obtention d'une imidisation complète et de films sans défauts nécessite plus que de la chaleur ; cela nécessite un contrôle absolu.

Forts d'une R&D experte et d'une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes sous vide, à moufle, tubulaires et CVD. Que vous traitiez des polymères avancés ou exploriez de nouveaux nanomatériaux carbonés, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos gradients thermiques et exigences de pression spécifiques.

Prêt à optimiser votre protocole de traitement thermique ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution personnalisable parfaite pour les besoins uniques de votre laboratoire.

Guide Visuel

Références

- Zhengwu Xu, Mingxu Lu. Flexible, high temperature resistant and highly efficient E-heating graphene/polyimide film. DOI: 10.1063/5.0180858

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1200℃ Four à moufle pour laboratoire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les spécifications de la construction de la zone chaude dans le système de four sous vide ? Optimisez votre traitement à haute température dès aujourd'hui

- Quels sont les principaux avantages de l'utilisation d'un four de frittage sous vide ? Atteignez une pureté de matériau et un contrôle de processus supérieurs

- Quelle est la nécessité d'utiliser une étuve de séchage sous vide pour le traitement à 70 °C du TF-COF synthétisé ? Guide essentiel

- Quelle est l'importance technique du contrôle du taux de fuite sous vide ? Assurer la stabilité thermique et la pureté

- Pourquoi le contrôle précis de la température est-il une caractéristique importante d'un four sous vide ? Obtenez des résultats répétables et de haute qualité

- Quelle technologie de four est nécessaire pour un frittage à plus haute température ? Choisissez Four sous Vide ou à Poutres Marchantes pour des Résultats Optimaux

- Quelle est la valeur des fours de fusion à l'échelle du laboratoire dans la recherche d'éléments de micro-alliage pour l'acier à moyenne teneur en manganèse ?

- Quels facteurs influencent la conception et la sélection des éléments chauffants dans les fours à vide ? Optimiser pour la température, la pureté et le coût