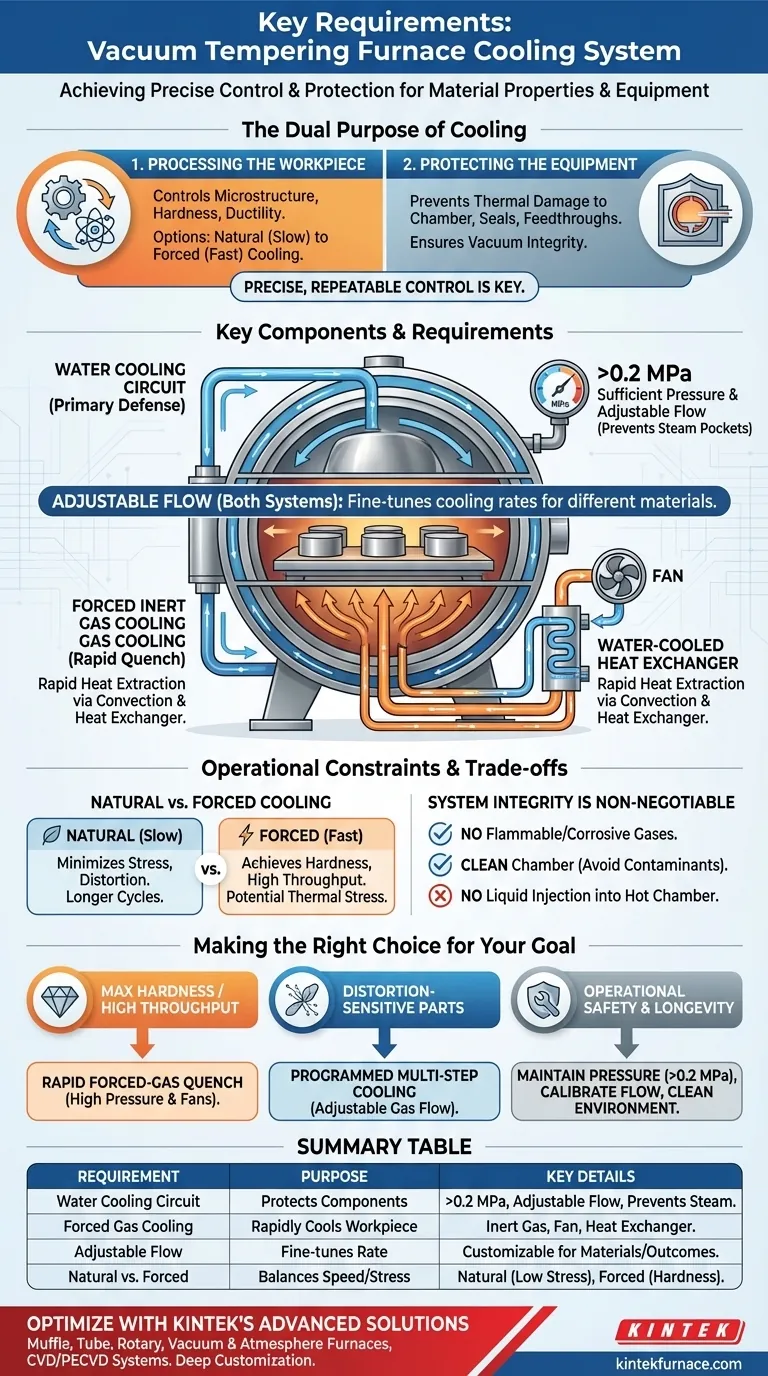

Au cœur du processus, un four de revenu sous vide exige un système de refroidissement rapide et hautement contrôlable. Les principaux composants sont un circuit de refroidissement à l'eau avec une pression dépassant 0,2 MPa et un débit réglable, souvent complété par un mécanisme de refroidissement forcé qui utilise un gaz inerte pour abaisser rapidement la température de la pièce.

L'objectif d'un système de refroidissement de four n'est pas simplement de refroidir les choses. Sa véritable fonction est de fournir un contrôle précis et répétable de la vitesse de refroidissement, ce qui détermine les propriétés métallurgiques finales de la pièce tout en protégeant simultanément le four contre les dommages thermiques.

Le double objectif du refroidissement dans le revenu sous vide

Comprendre le système de refroidissement commence par reconnaître ses deux responsabilités distinctes mais également critiques : le traitement de la pièce et la protection de l'équipement.

Atteindre les propriétés matérielles souhaitées

La vitesse à laquelle une pièce métallique refroidit après le revenu influence directement sa microstructure finale, sa dureté et sa ductilité. Le système de refroidissement doit être capable de gérer ce processus avec précision.

Différentes applications exigent différentes vitesses de refroidissement. C'est pourquoi les systèmes offrent des options allant du refroidissement naturel (refroidissement lent sous vide) au refroidissement forcé, qui élimine activement la chaleur.

Protection de l'intégrité du four

Les fours sous vide fonctionnent à des températures extrêmement élevées. Un système de refroidissement robuste est essentiel pour maintenir l'intégrité structurelle du four lui-même.

Le circuit de refroidissement à l'eau élimine continuellement la chaleur des parois de la chambre du four, des joints de porte et des traversées électriques. Sans cela, ces composants se dégraderaient ou tomberaient rapidement en panne, entraînant des fuites de vide et des réparations coûteuses.

Composants clés et leurs exigences

Un système de refroidissement de four sous vide moderne est une conception intégrée où chaque pièce sert une fonction spécifique. Une défaillance dans un domaine compromet l'ensemble du processus.

Le circuit de refroidissement à l'eau

C'est la principale défense du four contre la chaleur. L'eau circule à travers des chemises et des tubes intégrés dans la coque du four pour absorber et évacuer l'énergie thermique.

L'exigence d'une pression d'eau supérieure à 0,2 MPa assure un débit et un contact suffisants pour refroidir efficacement les zones chaudes. Une pression inadéquate peut entraîner une ébullition localisée (poches de vapeur), ce qui réduit considérablement l'efficacité du refroidissement et peut provoquer des points chauds sur le corps du four.

Refroidissement forcé par gaz inerte

Pour refroidir rapidement la pièce, un gaz inerte comme l'argon ou l'azote est injecté dans la zone chaude une fois le cycle de revenu terminé.

Ce gaz absorbe la chaleur des pièces par convection. Un ventilateur puissant fait ensuite circuler le gaz chaud à travers un échangeur de chaleur refroidi à l'eau, qui retire la chaleur du gaz avant qu'il ne soit renvoyé sur les pièces. Cela crée une boucle fermée très efficace pour une extraction rapide de la chaleur.

La nécessité d'un débit réglable

L'exigence de débit réglable s'applique à la fois à l'eau et au gaz inerte. Ce contrôle permet à l'opérateur d'ajuster finement la vitesse de refroidissement.

Différents matériaux, épaisseurs de pièces et résultats métallurgiques souhaités nécessitent différents profils de refroidissement. Le débit réglable confère au four la flexibilité nécessaire pour gérer correctement une large gamme d'opérations.

Comprendre les contraintes opérationnelles

Faire fonctionner correctement un four sous vide nécessite de respecter ses limites opérationnelles, en particulier en ce qui concerne le système de refroidissement et l'environnement de la chambre.

Compromis entre refroidissement naturel et forcé

Le refroidissement forcé est rapide et idéal pour obtenir une dureté spécifique dans de nombreux aciers, mais le changement de température rapide peut induire des contraintes thermiques ou une déformation dans des pièces complexes ou délicates.

Le refroidissement naturel est très lent et minimise les contraintes, mais il prolonge les temps de cycle et peut ne pas convenir aux alliages qui nécessitent un trempage plus rapide pour atteindre leurs propriétés cibles.

L'intégrité du système n'est pas négociable

Le système de refroidissement est une bouée de sauvetage. Le four doit être utilisé dans un environnement exempt de gaz inflammables ou corrosifs susceptibles d'endommager l'équipement ou de créer un danger.

De plus, la chambre du four doit rester propre. Les contaminants comme l'huile ou les résidus peuvent se vaporiser pendant un cycle et interférer à la fois avec le vide et le processus de refroidissement. L'injection directe de tout liquide dans la chambre chaude est strictement interdite.

Faire le bon choix pour votre objectif

Pour garantir des résultats cohérents et de haute qualité, vous devez adapter votre stratégie de refroidissement à votre objectif de traitement spécifique.

- Si votre objectif principal est d'obtenir une dureté maximale ou un débit élevé : Un trempage rapide par gaz forcé utilisant un système avec de l'eau à haute pression et des ventilateurs de circulation puissants est essentiel.

- Si votre objectif principal est de traiter des pièces sensibles à la déformation ou complexes : Un cycle de refroidissement programmé en plusieurs étapes avec un débit de gaz réglable est nécessaire pour gérer les contraintes thermiques.

- Si votre objectif principal est la sécurité opérationnelle et la longévité de l'équipement : Le maintien rigoureux de la pression de l'eau au-dessus de 0,2 MPa, l'assurance que les contrôleurs de débit réglables sont calibrés et le maintien d'un environnement de four propre sont vos tâches les plus critiques.

En fin de compte, maîtriser le processus de refroidissement est fondamental pour obtenir le contrôle et la répétabilité dans vos opérations de revenu sous vide.

Tableau récapitulatif :

| Exigence | Objectif | Détails clés |

|---|---|---|

| Circuit de refroidissement à l'eau | Protège les composants du four | Pression >0,2 MPa, prévient les poches de vapeur, assure un retrait efficace de la chaleur |

| Refroidissement forcé par gaz inerte | Refroidit rapidement la pièce | Utilise l'argon/azote, circulation par ventilateur, échangeur de chaleur pour des vitesses de refroidissement contrôlées |

| Débit réglable | Ajuste finement la vitesse de refroidissement | Permet la personnalisation pour différents matériaux, épaisseurs et résultats métallurgiques |

| Refroidissement naturel vs forcé | Équilibre la vitesse et les contraintes | Le refroidissement naturel minimise la déformation ; le refroidissement forcé permet d'atteindre la dureté et un débit élevé |

Optimisez votre revenu sous vide avec les solutions de fours avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des fours à muffle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit une performance précise du système de refroidissement pour répondre à vos besoins expérimentaux uniques, améliorant les propriétés des matériaux et la longévité du four. Contactez-nous aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui