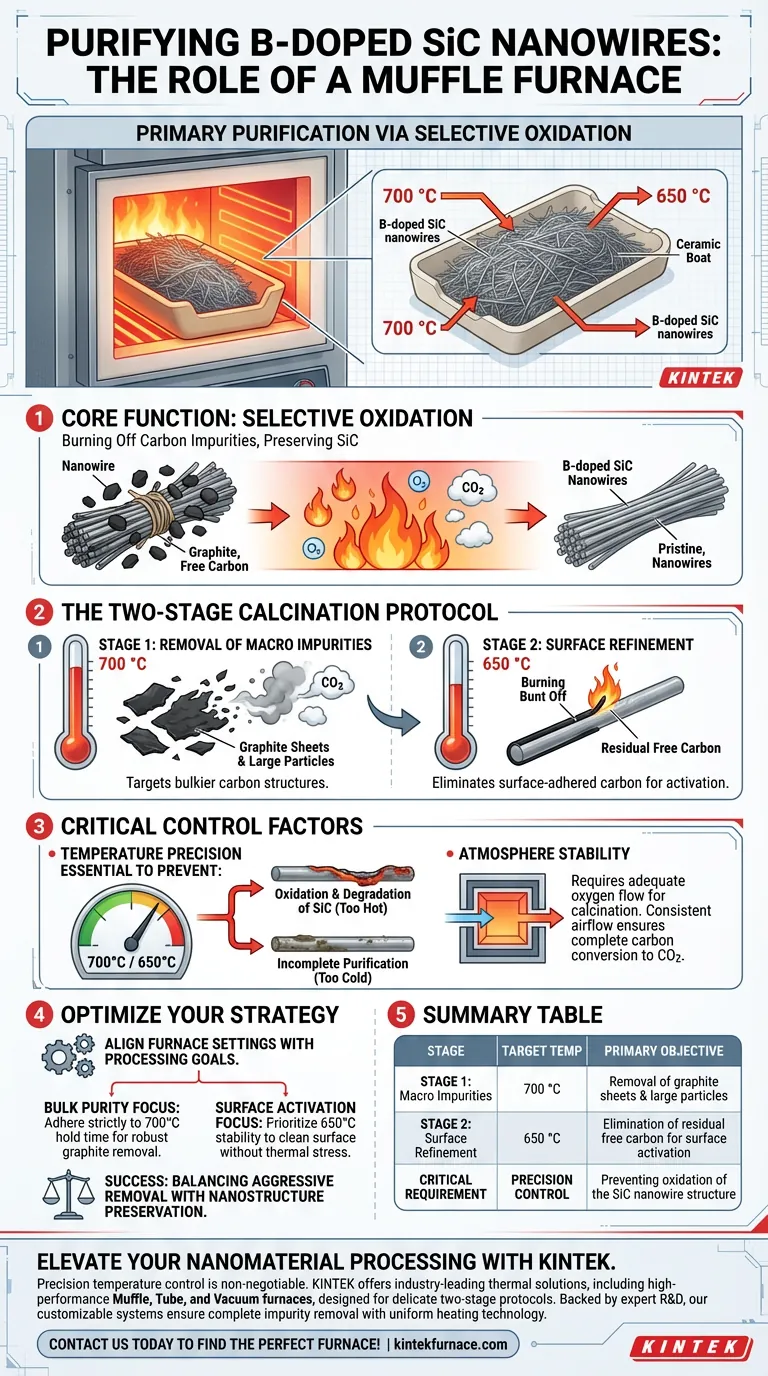

Un four à moufle sert d'instrument de purification principal lors du post-traitement des nanofils de carbure de silicium (SiC) dopés au bore. Il est utilisé pour exécuter un processus de calcination précis en deux étapes qui oxyde sélectivement les impuretés à base de carbone sans compromettre l'intégrité structurelle des nanofils eux-mêmes.

La fonction principale du four à moufle dans ce contexte est l'oxydation sélective. En exploitant des seuils de température spécifiques — 700 °C et 650 °C — le four élimine efficacement le graphite et les contaminants de carbone libre tout en laissant intacts les nanofils de SiC thermiquement stables.

Le Protocole de Purification

L'efficacité de ce traitement repose sur un cycle thermique distinct en deux étapes. Le four à moufle fournit l'environnement industriel stable nécessaire pour maintenir ces températures spécifiques pendant la durée requise.

Étape 1 : Élimination des Macro-impuretés

La première phase du post-traitement consiste à chauffer le matériau à 700 °C.

À cette température, l'environnement du four facilite l'oxydation des structures carbonées plus volumineuses. Plus précisément, cette étape cible et élimine les feuilles de graphite et les impuretés de grosses particules qui peuvent s'être formées aux côtés des nanofils pendant la synthèse.

Étape 2 : Raffinement de Surface

Après l'élimination initiale, la température est ajustée à 650 °C pour la deuxième étape de calcination.

Cette phase à plus basse température est essentielle pour nettoyer l'interface des nanofils. Elle se concentre sur l'élimination du carbone libre résiduel qui adhère à la surface des nanofils. L'élimination de cette couche est essentielle pour exposer la surface active du SiC dopé au B.

Précision et Intégrité Structurelle

L'avantage déterminant de l'utilisation d'un four à moufle pour ce processus est l'uniformité de la température.

Les nanofils de SiC sont robustes, mais ils peuvent être sensibles aux fluctuations thermiques extrêmes ou à une oxydation excessive. Le four garantit que l'oxydation des impuretés carbonées se produit efficacement, mais que la température reste dans une plage sûre qui empêche d'endommager la structure des nanofils de SiC eux-mêmes.

Facteurs de Contrôle Critiques

Bien que le processus soit simple, la précision opérationnelle du four à moufle est la variable qui détermine le succès ou l'échec.

Le Risque de Déviation de Température

Le contrôle précis n'est pas seulement une caractéristique ; c'est une exigence. Si la température du four dérive de manière significative au-dessus de la plage cible, vous risquez d'oxyder les nanofils de SiC eux-mêmes, dégradant leurs propriétés électriques et mécaniques.

Inversement, si la température descend en dessous des points de calcination optimaux, les impuretés carbonées ne se décomposeront pas complètement. Cela se traduit par des nanofils "sales" avec des caractéristiques de performance réduites dans les applications pratiques.

Stabilité de l'Atmosphère

Le four à moufle isole la charge de la combustion directe du combustible, créant un environnement propre.

Cependant, comme il s'agit d'un processus de calcination, un apport adéquat d'oxygène (généralement de l'air ambiant dans un four industriel) est nécessaire pour faciliter la conversion du carbone solide en dioxyde de carbone gazeux. Assurer un flux d'air constant dans la chambre est essentiel pour une purification complète.

Optimiser Votre Stratégie de Post-traitement

Pour obtenir des nanofils de SiC dopés au B de la plus haute qualité, alignez les réglages de votre four sur vos objectifs de traitement spécifiques.

- Si votre objectif principal est la pureté en vrac : Respectez strictement le temps de maintien de 700 °C de la première étape pour assurer l'élimination complète des feuilles de graphite robustes avant de tenter le nettoyage de surface.

- Si votre objectif principal est l'activation de surface : Priorisez la stabilité de la deuxième étape à 650 °C pour maximiser l'élimination du carbone libre sans induire de contrainte thermique sur la surface des nanofils.

Le succès de ce processus repose en fin de compte sur l'équilibre entre une élimination agressive des impuretés et la préservation minutieuse de la nanostructure.

Tableau Récapitulatif :

| Étape de Purification | Température Cible | Objectif Principal |

|---|---|---|

| Étape 1 : Macro-impuretés | 700 °C | Élimination des feuilles de graphite et des grosses particules |

| Étape 2 : Raffinement de Surface | 650 °C | Élimination du carbone libre résiduel pour l'activation de surface |

| Exigence Critique | Contrôle de Précision | Prévention de l'oxydation de la structure des nanofils de SiC |

Élevez Votre Traitement de Nanomatériaux avec KINTEK

Le contrôle précis de la température est non négociable pour une purification réussie des nanofils de SiC. KINTEK fournit des solutions thermiques leaders de l'industrie, notamment des fours à moufle, à tube et sous vide haute performance, spécifiquement conçus pour gérer des protocoles de calcination délicats en deux étapes.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre aux besoins uniques de votre laboratoire ou de votre installation industrielle. Ne risquez pas la dégradation structurelle — assurez une élimination complète des impuretés grâce à la technologie de chauffage uniforme de KINTEK.

Contactez-nous dès aujourd'hui pour trouver le four parfait pour votre application !

Guide Visuel

Références

- Tensile Strength and Electromagnetic Wave Absorption Properties of B-Doped SiC Nanowire/Silicone Composites. DOI: 10.3390/nano15171298

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment un four à haute température de type boîte de qualité industrielle contribue-t-il à la formation de la phase cristalline NaY(WO4)2 ?

- Quels éléments doivent être pris en compte lors de l'achat d'un four électrique à chambre ? Facteurs clés pour un traitement thermique optimal

- Que vérifier après avoir déballé un four à moufle ? Assurer une installation sûre et des performances optimales

- Comment un four à résistance de type boîte à haute température aide-t-il à la densification des matériaux céramiques pour micro-ondes ?

- Comment un four à moufle de laboratoire contribue-t-il au traitement thermique multi-étapes de l'oxyde de cobalt mésoporeux (Co3O4) ?

- Quel rôle jouent les équipements auxiliaires comme les ventilateurs et les pulvérisateurs dans un four à moufle ? Améliorer la précision et l'efficacité du traitement thermique

- Comment un four à moufle haute température facilite-t-il le double traitement thermique du Ti0.96Nb0.04O2 ? Maîtriser la conductivité

- Quel rôle joue un four à moufle dans les briques réfractaires ? Amélioration des tests de performance et de durabilité