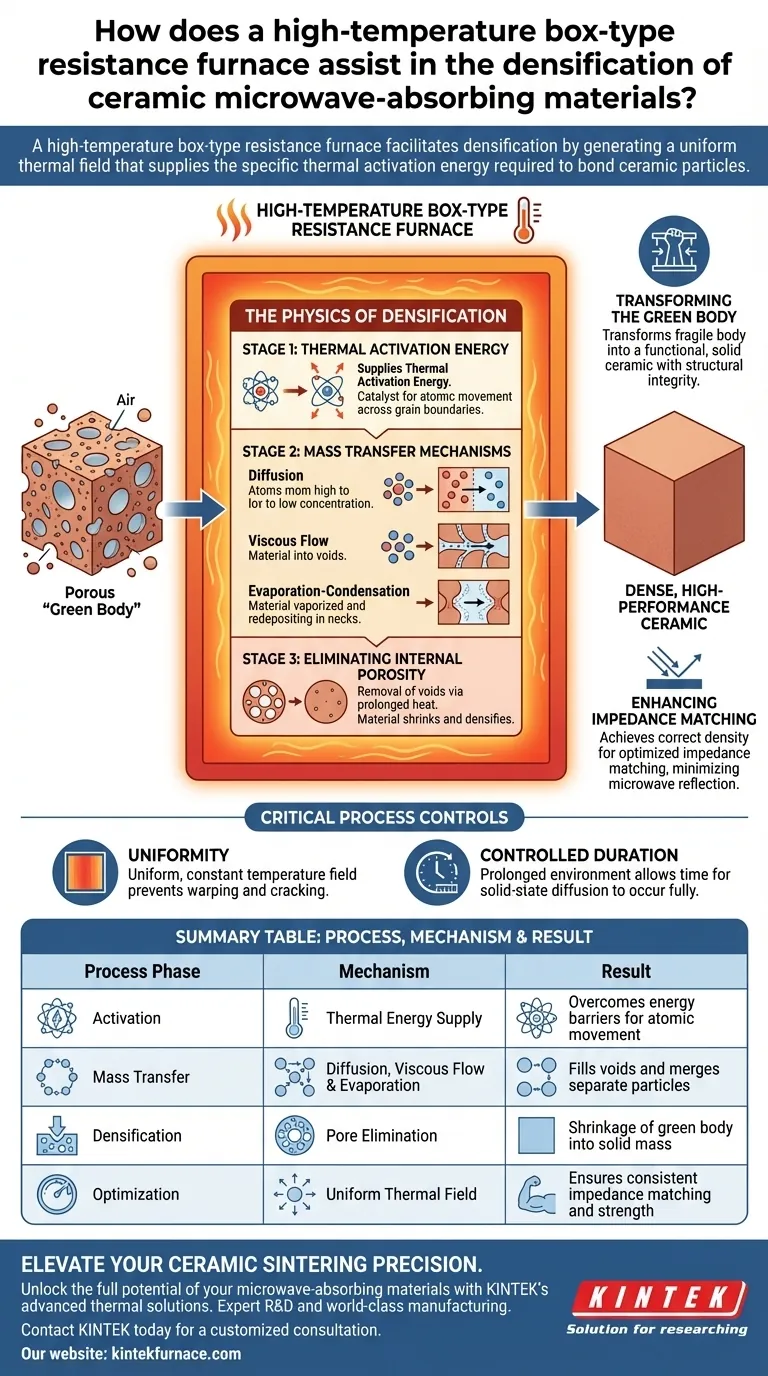

Un four à résistance de type boîte à haute température facilite la densification en générant un champ thermique uniforme qui fournit l'énergie d'activation thermique spécifique requise pour lier les particules de céramique. Cette chaleur contrôlée déclenche des processus essentiels de transfert de masse — tels que la diffusion, le flux visqueux et l'évaporation-condensation — qui fusionnent physiquement des particules séparées en un solide cohérent.

Point clé Le four fonctionne comme une chambre de transformation, convertissant un "corps vert" poreux en une céramique haute performance. En maintenant un environnement prolongé à haute température, il élimine systématiquement les pores internes, résultant en un matériau doté de la résistance mécanique supérieure et de l'adaptation d'impédance précise nécessaires à une absorption efficace des micro-ondes.

La Physique de la Densification

Énergie d'Activation Thermique

Le rôle principal du four est de surmonter la barrière énergétique qui maintient les particules séparées. Il fournit de l'énergie d'activation thermique, qui excite les atomes dans la poudre céramique.

Cette énergie est le catalyseur qui permet aux atomes de se déplacer à travers les joints de grains, initiant les changements physiques requis pour la solidification.

Mécanismes de Transfert de Masse

Une fois les particules thermiquement activées, l'environnement du four permet le transfert de masse. Cela se produit par trois voies spécifiques :

- Diffusion : Les atomes se déplacent des zones de forte concentration vers les zones de faible concentration, remplissant les vides.

- Flux Visqueux : Le matériau ramollit légèrement, lui permettant de couler et de remplir les vides.

- Évaporation-Condensation : Le matériau se vaporise et se redépose dans les régions de col plus étroites entre les particules.

Élimination de la Porosité Interne

L'objectif ultime de ces mécanismes de transfert de masse est l'élimination des vides. L'exposition prolongée à la chaleur élimine les poches d'air piégées dans les pièces imprimées.

À mesure que ces pores internes sont éliminés, le matériau se contracte et se densifie, passant d'une structure faiblement compactée à une masse solide et continue.

Impact sur les Performances du Matériau

Transformation du Corps Vert

Avant le frittage, la céramique est un "corps vert" — un objet fragile et poreux maintenu ensemble par des forces faibles. Le four entraîne la transformation de phase qui transforme ce corps vert en une céramique fonctionnelle.

Ce processus ne vise pas seulement à durcir ; il s'agit de modifier la structure interne fondamentale pour assurer l'intégrité structurelle.

Amélioration de l'Adaptation d'Impédance

Pour les matériaux absorbant les micro-ondes, la densité n'est pas seulement une question de résistance ; il s'agit de performance électromagnétique. Le four garantit que le matériau atteint la densité correcte pour optimiser les caractéristiques d'adaptation d'impédance.

Une adaptation d'impédance correcte minimise la réflexion des micro-ondes à la surface du matériau, leur permettant d'entrer dans le matériau et d'être absorbées efficacement plutôt que de rebondir.

Contrôles Critiques du Processus

La Nécessité d'Uniformité

Un avantage clé du four à résistance de type boîte est sa capacité à fournir un champ de température uniforme et constant. Une chaleur incohérente entraîne un retrait différentiel, provoquant des déformations ou des fissures.

L'uniformité garantit que les processus de transfert de masse se déroulent uniformément dans toute la pièce, garantissant des propriétés constantes de la surface au cœur.

Durée Contrôlée

La référence souligne un environnement prolongé à haute température. La densification n'est pas instantanée ; elle nécessite du temps pour que la diffusion à l'état solide se produise complètement.

Le four permet un contrôle précis de cette durée, garantissant que le matériau a suffisamment de temps pour atteindre une densité complète sans surcuisson, ce qui pourrait dégrader la microstructure du matériau.

Faire le Bon Choix pour Votre Objectif

Si votre objectif principal est la Durabilité Mécanique :

- Priorisez un profil de frittage qui maximise la durée du maintien à haute température pour assurer l'élimination complète des pores et des vides internes.

Si votre objectif principal est l'Efficacité d'Absorption des Micro-ondes :

- Concentrez-vous sur l'obtention de la densité spécifique qui correspond à votre adaptation d'impédance cible ; un champ de température strictement uniforme est requis pour éviter les gradients de densité qui faussent les performances électromagnétiques.

La précision du contrôle thermique fait la différence entre une céramique poreuse et réfléchissante et un composant dense et hautement absorbant.

Tableau Récapitulatif :

| Phase du Processus | Mécanisme | Résultat |

|---|---|---|

| Activation | Apport d'Énergie Thermique | Surmonte les barrières énergétiques au mouvement atomique |

| Transfert de Masse | Diffusion, Flux Visqueux & Évaporation | Comble les vides et fusionne les particules séparées |

| Densification | Élimination des Pores | Contraction du corps vert en masse solide |

| Optimisation | Champ Thermique Uniforme | Assure une adaptation d'impédance et une résistance constantes |

Élevez la Précision de Votre Frittage Céramique

Libérez tout le potentiel de vos matériaux absorbant les micro-ondes avec les solutions thermiques avancées de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD haute performance, adaptés aux normes rigoureuses de votre laboratoire.

Que vous ayez besoin d'une adaptation d'impédance précise ou d'une durabilité mécanique supérieure, nos fours haute température personnalisables fournissent le champ thermique uniforme nécessaire à une densification parfaite.

Prêt à optimiser les performances de vos matériaux ? Contactez KINTEK dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Références

- Wenqing Wang, Rujie He. Advanced 3D printing accelerates electromagnetic wave absorption from ceramic materials to structures. DOI: 10.1038/s44334-024-00013-w

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment un four à moufle se compare-t-il aux autres fours à haute température en termes de coût ? Découvrez des solutions de traitement thermique abordables

- Quels types de contrôleurs sont utilisés dans les étuves à moufle ? Choisissez le bon pour un contrôle thermique précis

- Quels sont les principaux inconvénients des fours à moufle ? Compromis clés pour le chauffage de précision

- Quelle est la fonction d'une étuve à moufle dans la synthèse des ZnNPs ? Obtenir de l'oxyde de zinc pur et cristallin

- Quelles sont les principales applications à haute température d'un four à moufle numérique ? Libérez la précision dans le traitement des matériaux

- Quel est le rôle de la calcination à haute température dans un four à moufle ? Créer du verre bioactif de précision

- Quelle plage de température un four à moufle électrique peut-il typiquement atteindre ? Explorer les plages clés et les utilisations

- Comment le processus de calcination dans un four à moufle facilite-t-il la formation de pores dans l'oxyde de manganèse ?