Un four à moufle de laboratoire à haute température sert d'outil de validation critique reliant la formulation des matières premières à la viabilité industrielle. Il joue un double rôle : il agit comme une unité de production pour le frittage des corps verts afin d'induire les changements de phase nécessaires, et comme un terrain d'essai pour simuler rigoureusement des environnements d'exploitation extrêmes — tels que les fours à ciment — afin de valider les limites physiques telles que la réfractarité et la résistance aux chocs thermiques.

La valeur fondamentale d'un four à moufle à haute température réside dans sa capacité à reproduire l'intensité thermique des fours industriels (jusqu'à 1800°C) dans un environnement contrôlé, permettant aux chercheurs de corréler précisément les courbes de chauffage avec la durabilité du matériau et l'intégrité structurelle.

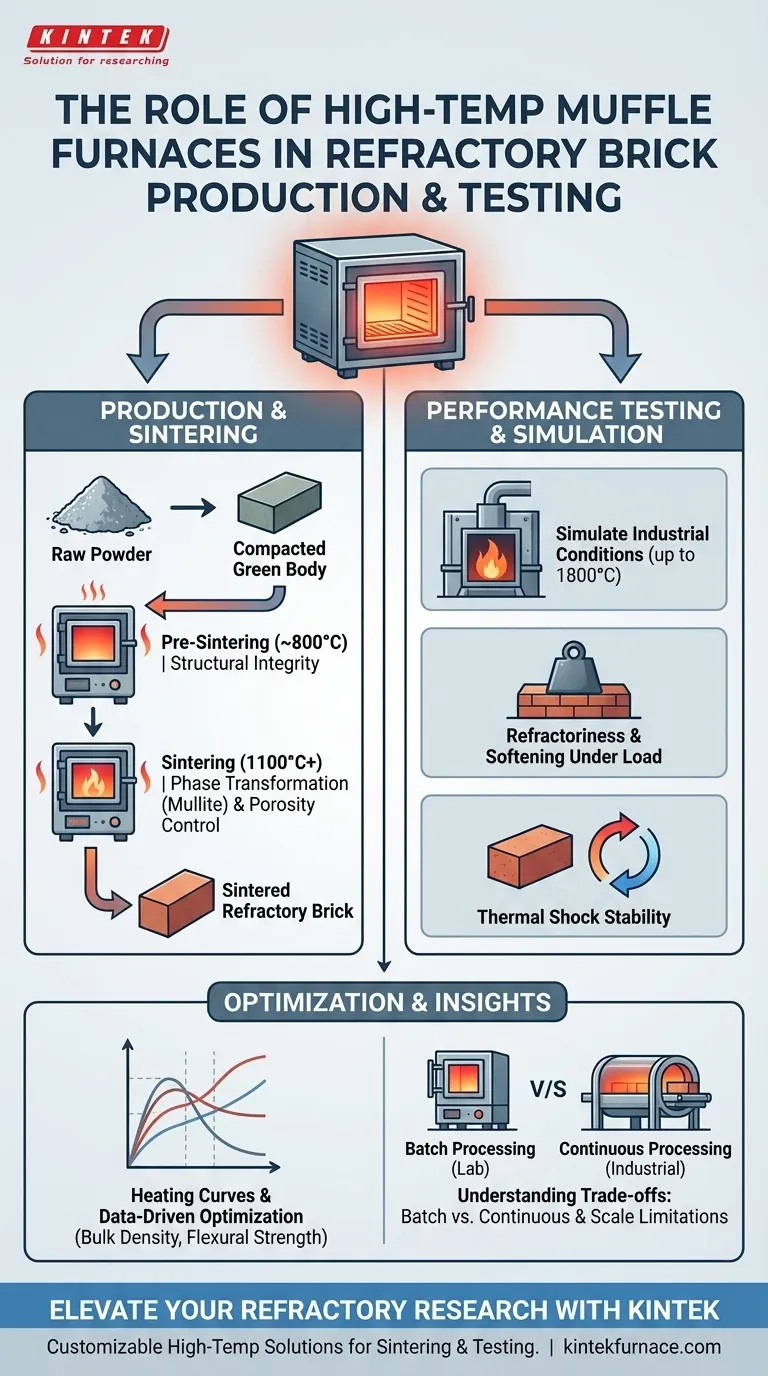

Le rôle dans la production et le frittage

La production de briques réfractaires de haute qualité nécessite un traitement thermique précis pour transformer la poudre compactée brute en un matériau céramique durable.

Pré-frittage pour l'intégrité structurelle

Avant la cuisson complète, le four est souvent utilisé pour une étape de pré-frittage, chauffant généralement les compacts verts pressés à froid à des températures d'environ 800°C. Cette étape initie la liaison des particules de poudre sous pression atmosphérique. Elle améliore l'intégrité structurelle du compact, garantissant qu'il est suffisamment robuste pour les processus de densification ultérieurs tels que le re-pressage à chaud sous haute pression.

Stimuler les transformations de phases minérales

Pendant la phase de frittage primaire, le four fournit un champ thermique stable, souvent maintenu entre 1000°C et 1100°C ou plus selon le matériau. Cette chaleur soutenue favorise des changements minéralogiques critiques, tels que la transformation de la kaolinite en métakaolinite et éventuellement en phases cristallines de mullite. Cette transformation de phase est ce qui confère aux briques réfractaires leur résistance thermique et leur résistance mécanique.

Contrôle de la microstructure et de la porosité

Le contrôle précis de la température du four dicte directement l'évolution de la microstructure interne de la brique. En manipulant la chaleur, les ingénieurs peuvent contrôler la croissance des cristaux de mullite et ajuster la porosité du matériau. Ces facteurs sont les principaux déterminants de la densité finale et des propriétés isolantes de la brique.

Le rôle dans les tests de performance et la simulation

Une fois qu'un prototype est créé, le four à moufle passe de la production à des tests de contrainte rigoureux pour garantir que la brique peut survivre aux conditions de service réelles.

Simulation des conditions des fours industriels

Un four à moufle à haute température capable d'atteindre 1800°C est essentiel pour simuler les conditions de travail des équipements industriels lourds, tels que les fours à ciment. Cela permet aux chercheurs de vérifier comment le matériau se comportera sur le terrain avant que la production de masse ne commence.

Test de la réfractarité et de l'adoucissement

Le four est utilisé pour déterminer la température d'adoucissement sous charge. Ce test identifie la température exacte à laquelle une brique commence à se déformer tout en supportant du poids, une métrique de sécurité vitale pour les réfractaires structurels. Il valide également la réfractarité globale du matériau — sa capacité à résister à la chaleur sans fondre.

Stabilité aux chocs thermiques

Le four permet des expériences de cycle de stabilité aux chocs thermiques. En soumettant les briques à des cycles rapides de chauffage et de refroidissement, les chercheurs peuvent évaluer la résistance du matériau à la fissuration ou à l'écaillage. Cela imite les températures fluctuantes trouvées dans les fours industriels en fonctionnement.

Optimisation des métriques matérielles

Au-delà de la cuisson de base, le four à moufle est un outil d'optimisation basée sur les données.

Établissement des courbes de chauffage

Les chercheurs utilisent le four pour définir et exécuter des courbes de chauffage précises. Cela permet d'étudier systématiquement comment différents taux de chauffage et temps de maintien affectent le produit final.

Corrélation de la température à la performance

En variant les températures de frittage, les ingénieurs peuvent cartographier la relation entre l'apport de chaleur et les indicateurs de performance clés. Plus précisément, ce processus aide à optimiser la densité apparente et la résistance à la flexion des briques réfractaires, garantissant qu'elles répondent à des normes mécaniques spécifiques.

Comprendre les compromis

Bien que le four à moufle soit indispensable, il est important de reconnaître les limites inhérentes aux tests à l'échelle du laboratoire.

Traitement par lots vs. continu

Les fours à moufle fonctionnent comme des processeurs par lots, tandis que la plupart de la production industrielle de briques se fait dans des fours tunnel continus. Bien que le four à moufle teste avec précision la *chimie du matériau*, il peut ne pas reproduire parfaitement les gradients thermiques ou l'atmosphère en mouvement d'une ligne de production continue.

Limites d'échelle

La "grande capacité de stockage" d'un four de laboratoire est relative ; elle permet des tests simultanés de plusieurs échantillons, mais elle ne peut pas produire des volumes de production à grande échelle. Les données dérivées de ces fours doivent être soigneusement mises à l'échelle, car les effets de masse dans des charges plus importantes peuvent modifier la distribution de la chaleur.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité d'un four à moufle à haute température, alignez votre utilisation sur vos objectifs techniques spécifiques.

- Si votre objectif principal est la formulation des matériaux : Concentrez-vous sur la précision du temps de maintien dans la plage de 1000°C à 1100°C pour assurer une transformation complète des phases et une croissance optimale des cristaux de mullite.

- Si votre objectif principal est l'assurance qualité : Privilégiez la capacité de température maximale (1800°C) et les fonctions de cyclage thermique pour soumettre à rude épreuve la réfractarité et la stabilité aux chocs du produit fini.

Le succès ultime dans la production de réfractaires repose sur l'utilisation du four à moufle non seulement pour "cuire" des échantillons, mais pour soumettre systématiquement à des contraintes et analyser les limites du matériau avant qu'il n'atteigne le four industriel.

Tableau récapitulatif :

| Étape | Rôle du four à moufle | Résultats clés |

|---|---|---|

| Frittage | Chauffage contrôlé jusqu'à 1100°C+ | Favorise la transformation de phase de mullite et l'intégrité structurelle. |

| Contrôle de phase | Champ thermique soutenu | Optimise la microstructure, la porosité et le développement minéralogique. |

| Tests de performance | Simulation haute température (jusqu'à 1800°C) | Valide la réfractarité, l'adoucissement sous charge et la stabilité aux chocs thermiques. |

| Optimisation | Précision de la courbe de chauffage | Maximise la densité apparente et la résistance à la flexion grâce à des tests basés sur les données. |

Élevez votre recherche sur les réfractaires avec KINTEK

Le traitement thermique de précision est le fondement des matériaux réfractaires haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes à moufle, tubulaires, rotatifs, sous vide et CVD, ainsi que d'autres fours de laboratoire à haute température — tous entièrement personnalisables pour répondre à vos besoins uniques de frittage et de test.

Que vous affiniez des formulations de matériaux ou que vous réalisiez des simulations rigoureuses de chocs thermiques, notre équipement garantit la précision et la fiabilité dont votre laboratoire a besoin. Contactez-nous dès aujourd'hui pour trouver la solution haute température parfaite pour votre application.

Guide Visuel

Références

- Samuel Audu Seth, Jacob Jatau. Production and Characterisation of Refractory Bricks for Cement Kiln Burning Zone Application. DOI: 10.11648/j.ie.20250901.13

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle plage de température un four à moufle peut-il atteindre ? Débloquez une chaleur précise pour les besoins de votre laboratoire

- Pourquoi le four à moufle électrique est-il considéré comme un outil multifonctionnel ? Débloquez des solutions polyvalentes à haute température

- Quelles sont les fonctions techniques spécifiques des autoclaves hydrothermaux et des fours à moufle dans la préparation des catalyseurs ?

- Que doit-on faire avant d'utiliser pour la première fois une étuve à moufle ou après une longue période d'inactivité ? Guide essentiel de précuisson

- Qu'est-ce qu'un four à moufle et comment fonctionne-t-il généralement ? Découvrez son rôle dans le chauffage sans contamination

- Quelles sont les mesures de sécurité à respecter autour du four à moufle ?Précautions essentielles pour un fonctionnement sûr

- Comment un four à moufle contribue-t-il à la synthèse de nanocomposites de NiO supportés sur carbone ? Maîtrisez la précision thermique

- Quelles sont les considérations clés pour le contrôle de la température dans un four à moufle ? Assurez précision et stabilité pour votre laboratoire