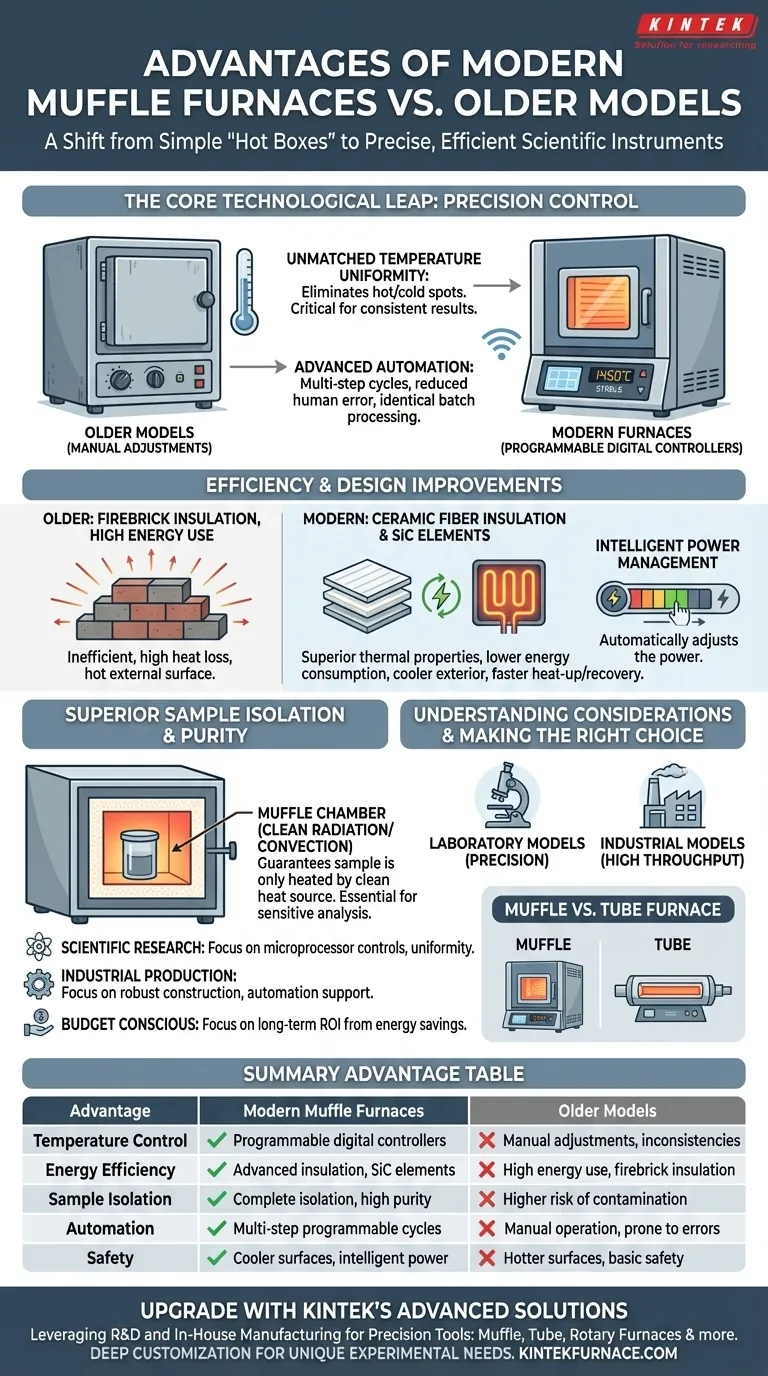

En bref, les fours à moufle modernes sont largement supérieurs aux anciens modèles grâce à des avancées significatives en matière de contrôle, d'efficacité et d'intégrité des échantillons. Ils utilisent des contrôleurs numériques programmables pour une uniformité de température inégalée, des isolants et des éléments chauffants avancés pour réduire drastiquement la consommation d'énergie, et assurent une isolation complète de l'échantillon contre les contaminants.

L'avantage principal est le passage d'une simple "boîte chaude" à commande manuelle à un instrument scientifique précis, automatisé et très efficace. Cette transformation permet d'obtenir des résultats plus fiables et reproductibles tout en réduisant les coûts d'exploitation.

Le bond technologique fondamental : de la force brute au contrôle de précision

Les anciens fours étaient efficaces pour chauffer, mais les conceptions modernes excellent à chauffer intelligemment. Ce bond est dû à des améliorations technologiques clés qui donnent aux utilisateurs un contrôle sans précédent sur le processus de chauffage.

Uniformité de température inégalée

Les fours modernes utilisent des contrôleurs numériques programmables ou des thermorégulateurs à microprocesseur. Ces systèmes surveillent et ajustent constamment la puissance des éléments chauffants.

Cela garantit une température très stable et uniforme dans toute la chambre, éliminant les points chauds et froids courants dans les anciens modèles. Pour des applications telles que la recherche sur les matériaux ou l'incinération d'échantillons, cette uniformité est essentielle pour obtenir des résultats cohérents et reproductibles.

Isolation supérieure des échantillons

La caractéristique principale d'un four à moufle est le "moufle" – une chambre intérieure qui isole l'échantillon des éléments chauffants et de tout contaminant potentiel provenant de la combustion.

Les conceptions modernes perfectionnent ce concept en utilisant des matériaux et une construction avancés. Cela garantit que l'échantillon est chauffé uniquement par un rayonnement ou une convection propre, ce qui est essentiel pour les processus analytiques sensibles où la pureté de l'échantillon est primordiale.

Automatisation et programmabilité avancées

Contrairement aux anciens fours réglés manuellement, les unités modernes permettent aux utilisateurs de programmer des cycles de chauffage et de refroidissement complexes et multi-étapes.

Vous pouvez définir une vitesse de montée en température spécifique, un temps de maintien à une température cible et une phase de refroidissement contrôlée. Cette automatisation réduit les risques d'erreur humaine, libère du temps pour l'opérateur et garantit que chaque lot est traité de manière identique.

Améliorations de l'efficacité et de la conception

Les fours modernes ne sont pas seulement plus précis ; ils sont également beaucoup plus efficaces et compacts, répondant aux budgets opérationnels et aux contraintes d'espace de laboratoire.

Matériaux d'isolation avancés

Les fours modernes remplacent les briques réfractaires lourdes et inefficaces par une isolation en fibre céramique légère. Ce matériau possède des propriétés thermiques supérieures, réduisant drastiquement les pertes de chaleur.

Le résultat est un four qui consomme moins d'énergie pour maintenir sa température cible et dont la surface externe est plus froide, améliorant ainsi la sécurité du laboratoire.

Éléments chauffants à haute efficacité

De nombreuses unités modernes utilisent des éléments chauffants en carbure de silicium (SiC). Ces composants offrent un chauffage stable et fiable tout en consommant moins d'énergie que les éléments des anciens équipements.

Ils contribuent également à des temps de chauffe et de récupération de température plus rapides, augmentant le débit global.

Gestion intelligente de l'énergie

Les fours plus récents incluent souvent des modes d'économie d'énergie et des fonctions intelligentes. Le contrôleur peut automatiquement réduire la puissance de sortie une fois la température réglée atteinte, maintenant la stabilité avec une consommation d'énergie minimale.

Comprendre les compromis et les considérations

Bien que les fours modernes soient supérieurs, choisir le bon nécessite de comprendre les différents types et leurs applications prévues.

Modèles de laboratoire vs. industriels

Les fours de laboratoire sont conçus pour la précision. Ils ont généralement des capacités plus petites mais disposent de contrôles de température très précis pour les expériences scientifiques, comme le frittage ou l'élimination du liant.

Les fours industriels, comme ceux de Nabertherm ou Thermolyne, sont conçus pour la durabilité et un débit élevé dans les environnements de production comme le traitement des métaux ou la fabrication du verre.

Personnalisation vs. modèles standards

Pour la plupart des applications, un four standard, disponible sur étagère, est plus que suffisant. Cependant, pour la recherche unique ou les processus de production spécialisés, des fours sur mesure peuvent être conçus pour répondre aux exigences exactes en matière de taille, de plage de température et d'autres caractéristiques.

Four à moufle vs. four tubulaire

Il est également important de savoir quand un four à moufle est l'outil approprié. Par rapport aux fours tubulaires, les fours à moufle offrent généralement une plus grande capacité interne et des températures maximales plus élevées à un prix similaire, ce qui les rend idéaux pour le traitement d'échantillons ou de lots plus importants.

Faire le bon choix pour votre application

Le choix du four approprié dépend entièrement de votre objectif principal. Utilisez ces points comme guide.

- Si votre objectif principal est une recherche scientifique précise et reproductible : privilégiez les modèles dotés de contrôles à microprocesseur et de spécifications d'uniformité de température documentées.

- Si votre objectif principal est une production industrielle à haut débit : recherchez une construction robuste, des éléments chauffants à haute efficacité et des fonctionnalités qui prennent en charge l'automatisation des processus.

- Si votre objectif principal est de moderniser un équipement ancien avec un budget limité : mettez l'accent sur le retour sur investissement à long terme grâce aux économies d'énergie et à la réduction de la surveillance manuelle offertes même par les fours modernes d'entrée de gamme.

Investir dans un four à moufle moderne transforme votre traitement thermique d'une approximation grossière en une procédure scientifique contrôlée, fiable et efficace.

Tableau récapitulatif :

| Avantage | Fours à moufle modernes | Anciens modèles |

|---|---|---|

| Contrôle de la température | Contrôleurs numériques programmables pour un chauffage uniforme | Réglages manuels avec des incohérences |

| Efficacité énergétique | Isolation avancée et éléments SiC réduisent la consommation | Consommation d'énergie élevée avec isolation en briques réfractaires |

| Isolation des échantillons | Isolation complète des contaminants pour la pureté | Risque plus élevé de contamination |

| Automatisation | Cycles programmables multi-étapes pour la reproductibilité | Fonctionnement manuel sujet aux erreurs |

| Sécurité | Surfaces externes plus froides et gestion intelligente de l'énergie | Surfaces plus chaudes et fonctions de sécurité de base |

Améliorez votre traitement thermique avec les solutions avancées de fours à haute température de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des outils de précision tels que des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre à vos besoins expérimentaux uniques, offrant une efficacité, une fiabilité et des économies de coûts améliorées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent transformer vos opérations !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau