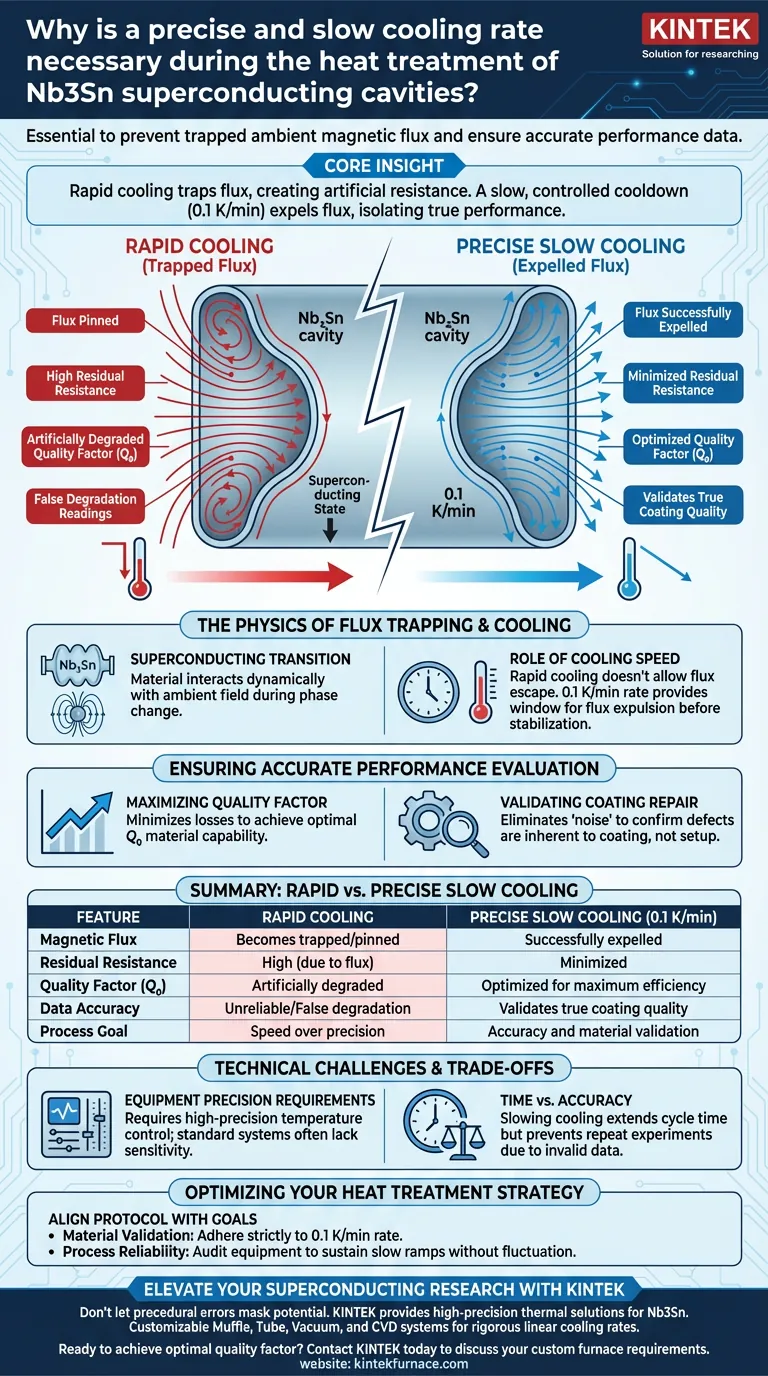

Un taux de refroidissement précis et lent est essentiel lors du traitement thermique des cavités Nb3Sn pour éviter que le matériau ne piège le flux magnétique ambiant. En maintenant un taux strictement contrôlé, tel que 0,1 K/min, vous vous assurez que la cavité atteint son facteur de qualité optimal et que les données de performance reflètent la qualité réelle du revêtement plutôt que des erreurs de procédure.

Idée clé : Un refroidissement rapide piège le flux magnétique dans le supraconducteur, créant une résistance artificielle. Un refroidissement lent et contrôlé expulse efficacement ce flux, isolant les véritables caractéristiques de performance du revêtement et éliminant les lectures de dégradation erronées.

La physique du piégeage de flux

Naviguer dans la transition supraconductrice

Lorsque la cavité de niobium-étain (Nb3Sn) refroidit en dessous de sa température critique, elle passe à l'état supraconducteur.

Pendant cette phase de changement spécifique, le matériau interagit dynamiquement avec le champ magnétique ambiant qui l'entoure.

Le rôle de la vitesse de refroidissement

Si la température chute trop rapidement, le flux magnétique ambiant n'a pas le temps de s'échapper du matériau.

Au lieu de cela, le flux est "épinglé" ou piégé à l'intérieur du supraconducteur.

Un taux précis et lent de 0,1 K/min offre la fenêtre de temps nécessaire au matériau pour expulser ce flux avant que l'état supraconducteur ne se stabilise complètement.

Assurer une évaluation précise des performances

Maximiser le facteur de qualité

Le piégeage de flux magnétique est préjudiciable car il introduit une résistance résiduelle.

Cette résistance abaisse le facteur de qualité ($Q_0$) de la cavité, donnant à l'élément l'apparence d'être moins efficace qu'il ne l'est réellement.

En utilisant un équipement de haute précision pour imposer un refroidissement lent, vous minimisez ces pertes et obtenez le $Q_0$ optimal que le matériau est capable de supporter.

Valider la réparation du revêtement

L'objectif principal des tests est souvent d'évaluer le succès d'un processus de réparation du revêtement.

Un refroidissement inapproprié introduit du "bruit" dans cette évaluation, provoquant une dégradation artificielle des performances.

Le refroidissement lent agit comme une variable de contrôle, garantissant que tout défaut mesuré est inhérent au revêtement lui-même, et non un artefact du montage expérimental.

Défis techniques et compromis

Exigences de précision de l'équipement

Obtenir un taux constant de 0,1 K/min est techniquement exigeant.

Cela nécessite un équipement de contrôle de température de haute précision capable d'effectuer des micro-ajustements pour maintenir une baisse linéaire et lente.

Les systèmes de refroidissement standard peuvent manquer de la sensibilité requise pour éviter les chutes de température rapides accidentelles.

Temps vs. Précision

Le compromis le plus immédiat est la durée du processus.

Ralentir le taux de refroidissement prolonge considérablement le temps de cycle pour chaque série de traitement thermique.

Cependant, cet investissement en temps est nécessaire pour éviter des données invalides qui nécessiteraient la répétition de l'ensemble de l'expérience.

Optimiser votre stratégie de traitement thermique

Pour garantir des résultats valides lors des tests de cavités Nb3Sn, alignez votre protocole de refroidissement sur vos objectifs d'évaluation spécifiques :

- Si votre objectif principal est la validation du matériau : Respectez strictement le taux de 0,1 K/min pour éliminer le piégeage de flux comme variable dans vos mesures de facteur de qualité.

- Si votre objectif principal est la fiabilité du processus : Auditez votre équipement de contrôle de température pour vous assurer qu'il peut maintenir des rampes lentes sans fluctuation, empêchant ainsi les signaux de dégradation erronés.

La précision de la phase de refroidissement est le seul moyen de révéler la véritable capacité de performance de vos cavités supraconductrices.

Tableau récapitulatif :

| Caractéristique | Refroidissement rapide | Refroidissement lent précis (0,1 K/min) |

|---|---|---|

| Flux magnétique | Piégé/épinglé | Expulsé avec succès du matériau |

| Résistance résiduelle | Élevée (due au piégeage de flux) | Minimisée |

| Facteur de qualité ($Q_0$) | Dégradé artificiellement | Optimisé pour une efficacité maximale |

| Précision des données | Non fiable/Dégradation fausse | Valide la qualité réelle du revêtement |

| Objectif du processus | Vitesse avant précision | Précision et validation du matériau |

Élevez votre recherche en supraconductivité avec KINTEK

Ne laissez pas les erreurs de procédure masquer le potentiel de votre matériau. KINTEK fournit les solutions thermiques de haute précision nécessaires aux traitements thermiques sensibles du Nb3Sn. Soutenus par la R&D et la fabrication expertes, nous proposons des systèmes de muffles, tubulaires, sous vide et CVD personnalisables, conçus pour maintenir les taux de refroidissement linéaires rigoureux requis par les applications de laboratoire avancées.

Prêt à obtenir le facteur de qualité optimal pour vos besoins de laboratoire à haute température ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Références

- Eric Viklund, Grigory Eremeev. Healing gradient degradation in Nb3Sn SRF cavities using a recoating method. DOI: 10.1063/5.0218739

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage et de brasage pour traitement thermique sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels avantages environnementaux offrent les fours sous vide continus ? Atteindre zéro émission et une haute efficacité

- Quelles sont les principales différences de température maximale entre les fours sous vide faible et sous vide poussé ? Atteignez des températures plus élevées pour une pureté accrue.

- Quelle est la fonction d'un four de recuit à haute température dans la recherche sur les phases Bi-Sb-Te ? Révéler des structures atomiques stables

- Quelle est l'importance du contrôle de la température dans le condenseur lors du processus de distillation du magnésium ?

- Quelle est la température maximale qu'un four sous vide poussé peut atteindre ? Trouvez la bonne plage pour votre procédé

- Pourquoi le four à alliage de titane SOM est-il réglé entre 1100°C et 1300°C ? Optimisation de la conductivité des ions oxygène

- Pourquoi le LNMO doit-il être séché à 100°C dans une étuve sous vide ? Optimiser les performances du revêtement de cathode

- Quel est le but de l'utilisation d'un four sous vide pour le h-NCM(OH)2 ? Optimisez la recherche sur vos matériaux de cathode