Essentiellement, un four sous vide personnalisé améliore la qualité du produit en créant un environnement extrêmement pur, stable et précisément contrôlé pour le traitement thermique. Ce niveau de contrôle élimine la contamination atmosphérique et les incohérences thermiques, qui sont les principales sources de défauts tels que l'oxydation, la déformation et les propriétés mécaniques incohérentes des composants finis.

L'avantage fondamental d'un four sous vide personnalisé est sa capacité à adapter les paramètres de chauffage, de refroidissement et de vide aux exigences métallurgiques uniques d'un matériau spécifique. Cela transforme le traitement thermique d'un processus générique et universel en une étape de fabrication scientifiquement optimisée et reproductible.

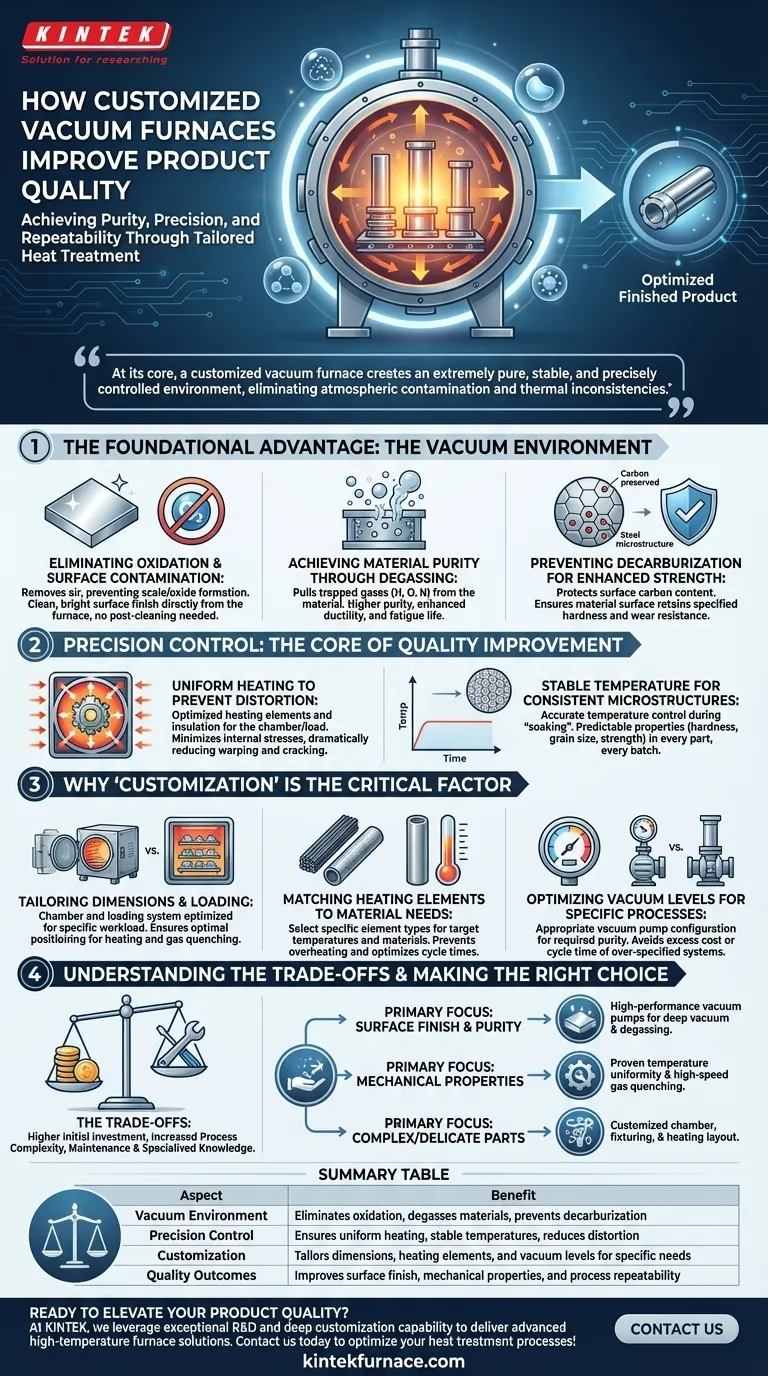

L'avantage fondamental : l'environnement sous vide

La fonction première d'un four sous vide est d'éliminer l'atmosphère — et tous ses contaminants — de la chambre de chauffage. Cela a des effets profonds sur le matériau traité.

Élimination de l'oxydation et de la contamination de surface

En éliminant l'air, un four sous vide empêche l'oxygène de réagir avec la surface métallique chaude. Cela élimine complètement la formation de calamine ou de couches d'oxyde.

Le résultat est une finition de surface propre, brillante et lisse directement sortie du four, éliminant le besoin d'opérations de nettoyage post-traitement comme le sablage ou le décapage acide.

Atteindre la pureté des matériaux par le dégazage

De nombreux métaux contiennent des gaz dissous comme l'hydrogène, l'oxygène et l'azote, qui peuvent compromettre leur intégrité structurelle. L'environnement sous vide extrait efficacement ces gaz piégés du matériau.

Ce processus de dégazage se traduit par un métal de pureté supérieure avec des propriétés mécaniques significativement améliorées, telles qu'une ductilité et une durée de vie en fatigue accrues.

Prévention de la décarburation pour une résistance améliorée

Pour de nombreux alliages d'acier, la teneur en carbone est essentielle pour atteindre la dureté et la résistance souhaitées. Dans un four conventionnel, l'atmosphère peut réagir avec le carbone de la surface de l'acier et l'appauvrir.

Un four sous vide prévient cette décarburation, garantissant que la surface du matériau conserve sa dureté et sa résistance à l'usure spécifiées, ce qui est vital pour les composants haute performance.

Contrôle de précision : le cœur de l'amélioration de la qualité

Au-delà de la simple création d'un vide, la capacité à gérer précisément le cycle thermique est ce qui distingue un processus de haute qualité d'un processus moyen. La personnalisation permet de perfectionner ce contrôle.

Chauffage uniforme pour éviter la distorsion

Les fours personnalisés sont conçus avec des éléments chauffants et une isolation optimisés pour une taille de chambre et une configuration de charge spécifiques. Cela garantit une uniformité de température sur l'ensemble de la pièce.

En chauffant chaque section du composant au même rythme, les contraintes internes sont minimisées, réduisant considérablement le risque de gauchissement, de distorsion et de fissuration, en particulier dans les géométries complexes.

Température stable pour des microstructures cohérentes

Maintenir une température stable et précise pendant la phase de "maintien" est essentiel pour obtenir la microstructure métallurgique souhaitée.

Cette cohérence de processus garantit que chaque pièce d'un lot, et chaque lot au fil du temps, possède les mêmes propriétés prévisibles comme la dureté, la taille des grains et la résistance.

Pourquoi la "personnalisation" est le facteur critique

Si tout four sous vide offre des avantages, la personnalisation permet à une installation d'optimiser le processus pour ses pièces et matériaux spécifiques, débloquant ainsi le plus haut niveau de qualité et d'efficacité.

Adaptation des dimensions et du chargement

Un four standard peut être trop grand ou trop petit pour votre charge de travail typique. Une chambre de four et un système de chargement conçus sur mesure garantissent que les pièces sont positionnées de manière optimale pour un chauffage uniforme et une trempe gazeuse.

Correspondance des éléments chauffants aux besoins des matériaux

Différents matériaux et processus exigent des vitesses de chauffage différentes. La personnalisation permet de sélectionner des types d'éléments chauffants spécifiques (par exemple, graphite, molybdène) les mieux adaptés aux températures et matériaux cibles, évitant la surchauffe ou les temps de cycle lents.

Optimisation des niveaux de vide pour des processus spécifiques

Tous les processus ne nécessitent pas le vide le plus profond possible. Le brasage, par exemple, a des exigences différentes de celles du recuit du titane. Un système personnalisé fournit la configuration de pompe à vide appropriée pour atteindre la pureté nécessaire sans le coût excessif ou le temps de cycle d'un système sur-spécifié.

Comprendre les compromis

Bien que très efficaces, les fours sous vide personnalisés représentent un engagement technique et financier important. L'objectivité exige de reconnaître les défis associés.

Investissement initial plus élevé

Un four adapté à des exigences spécifiques aura inévitablement un coût initial plus élevé qu'un modèle standard, prêt à l'emploi. Cet investissement doit être justifié par les améliorations attendues en matière de qualité des produits et de rendement.

Complexité accrue du processus

Un plus grand contrôle signifie plus de variables à gérer. L'exploitation d'un four personnalisé exige une compréhension plus approfondie de la métallurgie et du contrôle des processus pour ajuster les paramètres optimaux pour chaque tâche.

Maintenance et connaissances spécialisées

Ce sont des équipements sophistiqués. La maintenance nécessite des connaissances spécialisées des systèmes de vide, des contrôles et des matériaux à haute température, ce qui peut nécessiter une formation supplémentaire pour le personnel.

Faire le bon choix pour votre objectif

Pour déterminer si un four sous vide personnalisé est la bonne solution, alignez ses capacités avec vos objectifs de qualité principaux.

- Si votre objectif principal est la finition de surface et la pureté : Priorisez une conception avec des pompes à vide haute performance capables de vide poussé et d'un dégazage efficace.

- Si votre objectif principal est les propriétés mécaniques (dureté/résistance) : Mettez l'accent sur une conception avec une uniformité de température prouvée et un système de trempe gazeuse rapide et précisément contrôlé.

- Si votre objectif principal est le traitement de pièces complexes ou délicates : Concentrez-vous sur une chambre, des montages et une disposition des éléments chauffants personnalisés qui minimisent les contraintes thermiques et la distorsion.

En fin de compte, investir dans un four sous vide personnalisé est un engagement à dépasser les résultats acceptables et à tendre vers une qualité scientifiquement perfectionnée et reproductible.

Tableau récapitulatif :

| Aspect | Avantage |

|---|---|

| Environnement sous vide | Élimine l'oxydation, dégaze les matériaux, prévient la décarburation |

| Contrôle de précision | Assure un chauffage uniforme, des températures stables, réduit la distorsion |

| Personnalisation | Adapte les dimensions, les éléments chauffants et les niveaux de vide aux besoins spécifiques |

| Résultats de qualité | Améliore la finition de surface, les propriétés mécaniques et la répétabilité du processus |

Prêt à améliorer la qualité de vos produits avec un four sous vide personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, notamment des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, offrant une pureté, une précision et des performances améliorées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de traitement thermique !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui