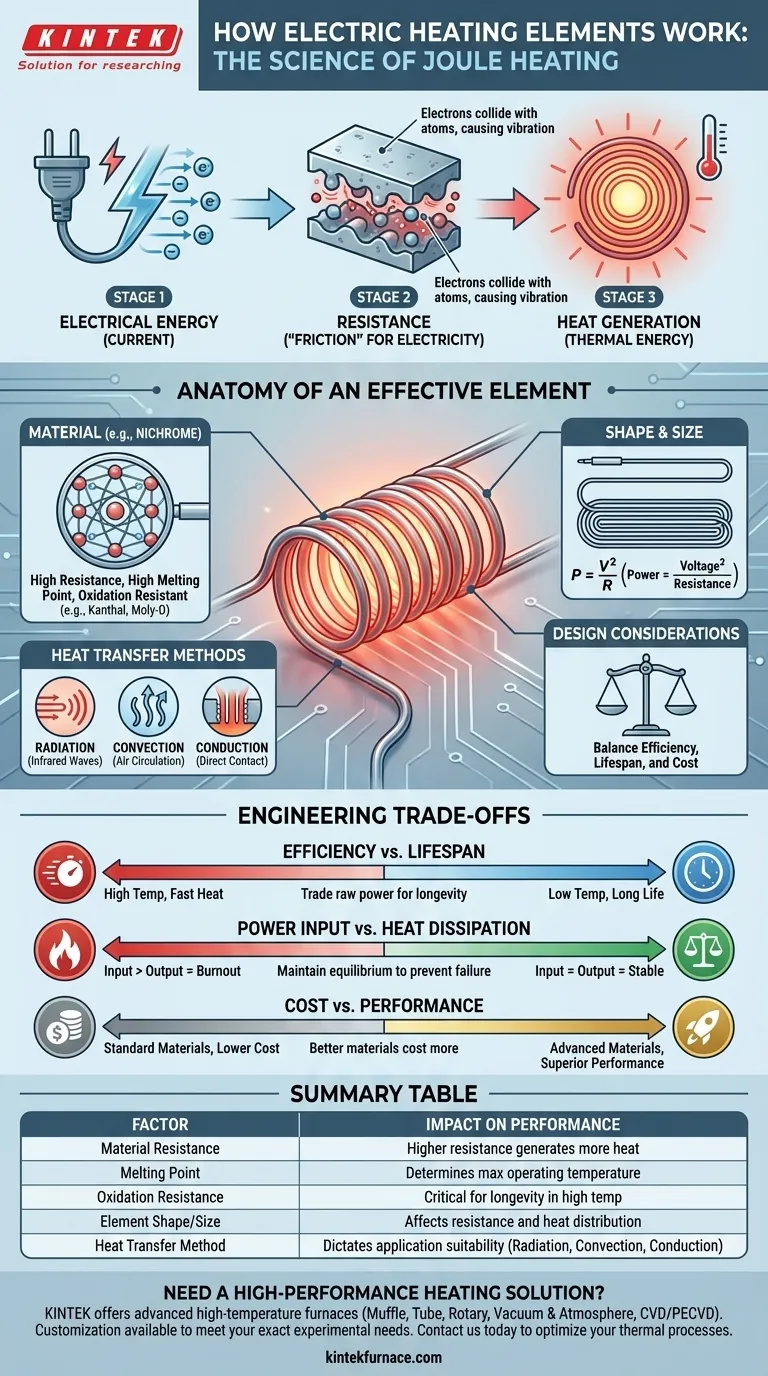

À la base, un élément chauffant électrique fonctionne en convertissant directement l'énergie électrique en chaleur par un processus appelé chauffage par effet Joule. Cela se produit lorsqu'un courant électrique circule à travers un matériau spécifiquement choisi pour sa haute résistance électrique. La résistance agit comme une friction contre le courant, forçant l'énergie électrique à être libérée sous forme d'énergie thermique.

L'efficacité d'un élément chauffant n'est pas accidentelle ; c'est un choix d'ingénierie délibéré. La clé est d'utiliser un matériau qui résiste activement au flux d'électricité, provoquant une "friction" contrôlée qui génère de la chaleur, puis de concevoir sa forme pour gérer et rayonner cette chaleur efficacement.

Le principe fondamental : l'effet Joule

La science derrière chaque cuisinière électrique, chauffe-eau et radiateur est remarquablement simple. Tout se résume à contrôler le comportement de l'électricité lorsqu'elle rencontre un obstacle.

Qu'est-ce que la résistance électrique ?

Considérez la résistance électrique comme une friction pour l'électricité. Si un fil de cuivre est comme une autoroute dégagée pour le courant électrique, un matériau résistif est comme une route étroite et cahoteuse.

Les atomes du matériau gênent le flux d'électrons. Cette opposition au libre flux de courant est ce que nous appelons la résistance.

Du courant à la chaleur

Lorsque vous forcez un courant électrique à travers un matériau à haute résistance, les électrons en mouvement entrent constamment en collision avec les atomes de ce matériau.

Chaque collision transfère de l'énergie de l'électron à l'atome, ce qui fait vibrer l'atome plus intensément. Cette augmentation de la vibration atomique est ce que nous percevons et mesurons comme de la chaleur.

Anatomie d'un élément chauffant efficace

La conception d'un élément chauffant est un équilibre délicat entre la science des matériaux, les principes électriques et la dynamique thermique pour produire et délivrer de la chaleur de manière fiable.

Le rôle critique du matériau

Le choix du matériau est primordial. Un matériau idéal possède une haute résistance électrique pour générer de la chaleur efficacement et un point de fusion élevé pour survivre à son propre fonctionnement.

Plus important encore, il doit résister à l'oxydation (réaction avec l'air) à hautes températures. C'est pourquoi des alliages comme le Nichrome (nickel-chrome) sont si courants ; ils forment une couche externe protectrice d'oxyde de chrome qui les empêche de griller rapidement.

L'importance de la forme et de la taille

Les dimensions physiques de l'élément sont calculées pour atteindre une résistance spécifique. Selon la formule P = V²/R (Puissance = Tension² / Résistance), la résistance (R) de l'élément détermine directement la quantité de puissance (et donc de chaleur) qu'il produit à une tension donnée (V).

C'est pourquoi les éléments chauffants sont souvent de longs fils ou rubans minces, car cette forme augmente la résistance. Ils sont fréquemment enroulés pour loger une grande longueur dans un espace compact, maximisant la génération de chaleur dans une petite zone.

Transfert de la chaleur

Une fois la chaleur générée, elle doit être déplacée là où elle est nécessaire. La méthode principale est le rayonnement thermique, où l'élément chaud émet de l'énergie infrarouge qui chauffe les objets directement sans les toucher, comme le soleil réchauffant votre visage.

La chaleur est également transférée par convection (chauffage de l'air ambiant, qui circule ensuite) et par conduction (contact physique direct).

Comprendre les compromis

La conception d'un élément chauffant implique des compromis. L'optimisation d'une caractéristique signifie souvent le sacrifice d'une autre.

Efficacité vs Durée de vie

Faire fonctionner un élément à très haute température produit beaucoup de chaleur rapidement. Cependant, les températures élevées accélèrent considérablement la dégradation des matériaux et l'oxydation, raccourcissant significativement la durée de vie opérationnelle de l'élément.

Une conception plus durable pourrait fonctionner à une température plus basse, échangeant la puissance brute contre la longévité.

Puissance d'entrée vs Dissipation thermique

Un élément ne peut survivre que si la chaleur qu'il génère est évacuée au même rythme. Si la puissance d'entrée (de l'électricité) est supérieure à la puissance thermique (par rayonnement, convection, etc.), la température de l'élément augmentera de manière incontrôlable.

Ce déséquilibre est une cause principale de défaillance, entraînant la fusion ou le grillage de l'élément. Une conception appropriée garantit que cet équilibre est maintenu pendant le fonctionnement normal.

Coût vs Performance

Les matériaux capables de résister à des températures extrêmes et à des environnements chimiques agressifs, tels que le Kanthal (fer-chrome-aluminium) ou le disiliciure de molybdène, offrent des performances et une durée de vie supérieures. Cependant, ces matériaux avancés sont beaucoup plus coûteux que le Nichrome standard.

Faire le bon choix pour votre objectif

Le "meilleur" élément chauffant dépend entièrement de l'application spécifique. Comprendre les principes fondamentaux vous permet de les évaluer en fonction de votre objectif principal.

- Si votre objectif principal est un chauffage rapide : Vous avez besoin d'un élément conçu pour une densité de puissance élevée, ce qui signifie souvent fonctionner à une température plus élevée et accepter une durée de vie plus courte.

- Si votre objectif principal est une fiabilité à long terme : Vous devez choisir un élément fabriqué à partir de matériaux de haute qualité, résistants à l'oxydation, qui sera utilisé bien en dessous de sa limite de température maximale.

- Si votre objectif principal est un contrôle précis de la température : Le système nécessite non seulement un élément bien conçu, mais aussi une boucle de contrôle externe (comme un thermostat ou un contrôleur PID) pour moduler la puissance d'entrée et maintenir une température stable.

En comprenant ces principes, vous pouvez transformer un simple élément chauffant d'une boîte noire en un composant d'ingénierie prévisible et contrôlable.

Tableau récapitulatif :

| Facteur | Impact sur les performances |

|---|---|

| Résistance du matériau | Une résistance plus élevée génère plus de chaleur par unité de courant. |

| Point de fusion | Détermine la température de fonctionnement maximale et la durée de vie. |

| Résistance à l'oxydation | Critique pour la longévité dans les environnements à haute température. |

| Forme/Taille de l'élément | Affecte la résistance, la puissance de sortie et la distribution de la chaleur. |

| Méthode de transfert de chaleur | Le rayonnement, la convection ou la conduction déterminent l'adéquation de l'application. |

Besoin d'une solution de chauffage haute performance adaptée aux exigences uniques de votre laboratoire ? Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées de fours à haute température. Que vous ayez besoin d'un chauffage rapide, d'une fiabilité à long terme ou d'un contrôle précis de la température, notre gamme de produits – y compris les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, et les systèmes CVD/PECVD – est soutenue par de profondes capacités de personnalisation pour répondre à vos besoins expérimentaux exacts. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser vos processus thermiques !

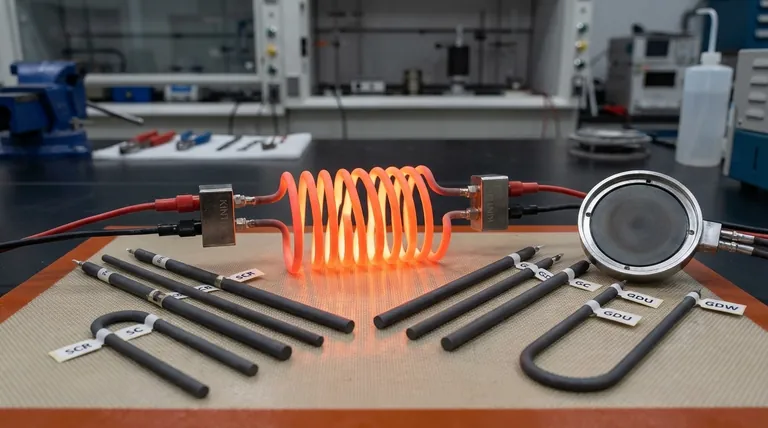

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes