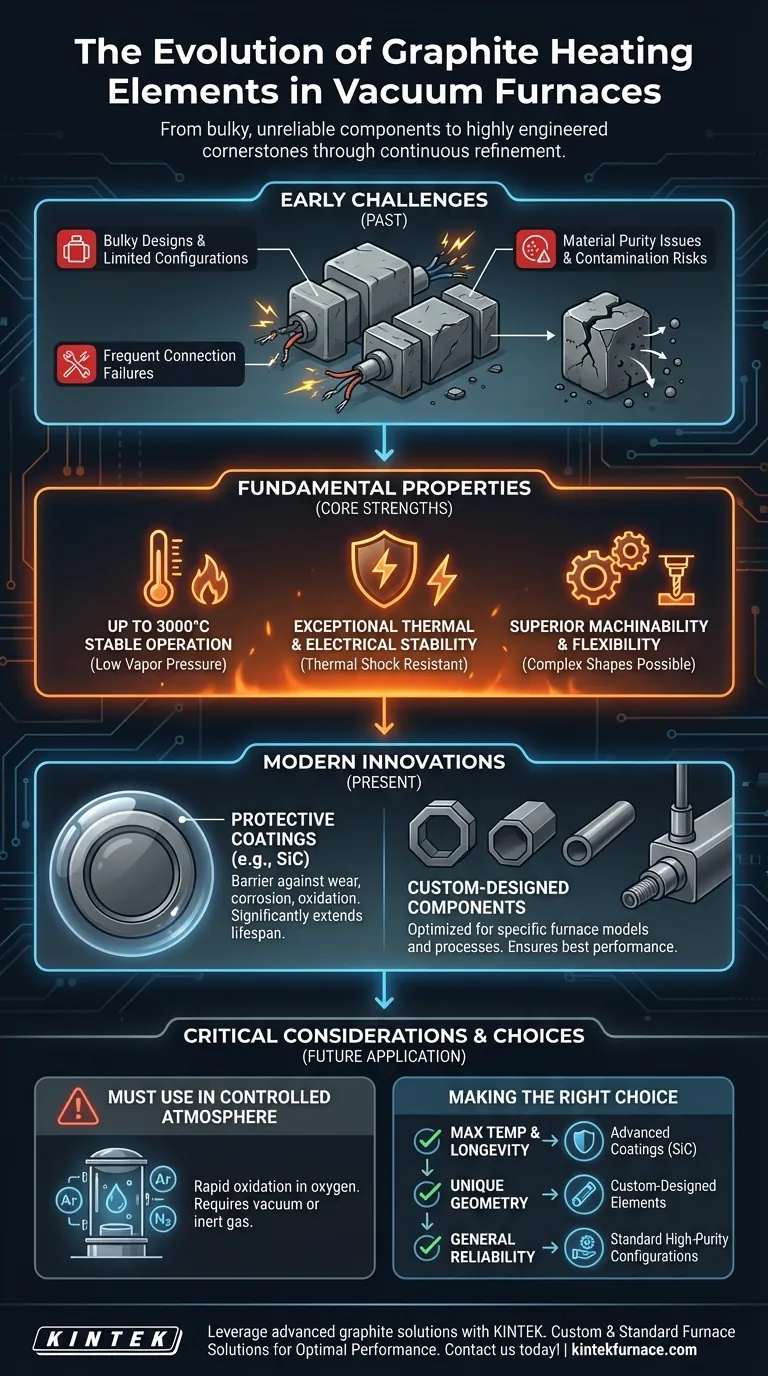

Pour le dire simplement, les éléments chauffants en graphite sont passés de composants volumineux et peu fiables à des éléments d'ingénierie sophistiqués et personnalisables, pierres angulaires des fours à vide modernes. Les premières conceptions souffraient de configurations limitées, de défaillances fréquentes des connexions électriques et de problèmes de pureté des matériaux. Ces défis ont été systématiquement surmontés grâce aux progrès de la science des matériaux, à la précision de la fabrication et au développement de revêtements de surface protecteurs.

L'évolution des éléments chauffants en graphite n'est pas l'histoire d'une seule invention, mais d'un raffinement continu. Le succès du graphite moderne vient de la résolution des défauts de conception initiaux tout en exploitant ses propriétés intrinsèques exceptionnelles grâce à des revêtements avancés et à une ingénierie personnalisée.

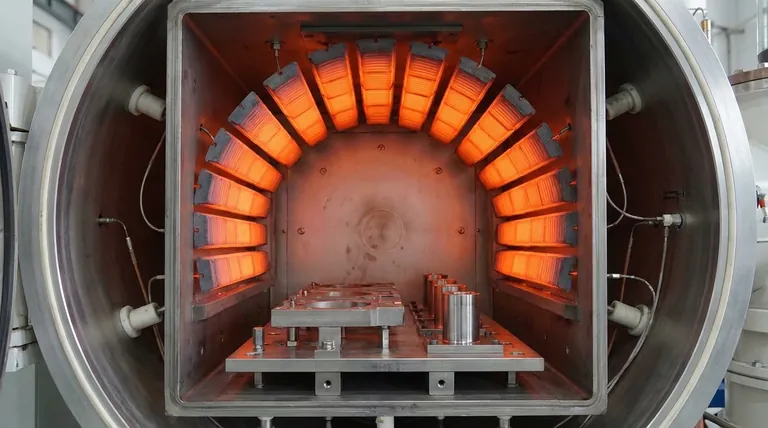

Des premiers défis à la fiabilité moderne

Le parcours du graphite dans les fours à vide a été celui de la résolution de problèmes d'ingénierie pratiques pour libérer l'immense potentiel du matériau.

Surmonter les défaillances de conception et de connexion

Les premiers éléments en graphite étaient souvent volumineux et offraient peu d'options de conception. Plus important encore, leurs points de connexion électrique étaient un point de défaillance courant, entraînant des temps d'arrêt coûteux.

Les éléments modernes sont disponibles dans une large gamme de configurations, y compris des dispositions circulaires ou octogonales à 360° et des bandes plates ou des formes tubulaires. Ces conceptions sont non seulement polyvalentes pour différentes formes de zone chaude, mais sont également conçues pour une installation simple et des connexions électriques robustes et fiables.

Résoudre le problème de la contamination

Il y avait des préoccupations initiales selon lesquelles les impuretés contenues dans le graphite pourraient s'échapper à haute température, réagissant défavorablement avec la charge du four.

Aujourd'hui, des processus de fabrication et de purification hautement raffinés produisent un matériau extrêmement pur et chimiquement inerte. Cela garantit que les éléments en graphite modernes ne contaminent pas l'environnement sous vide ni les matériaux en cours de traitement.

Les propriétés fondamentales qui font le succès du graphite

L'évolution du graphite a été possible car ses propriétés fondamentales le rendent particulièrement adapté aux applications sous vide à haute température.

Performance inégalée à haute température

Le graphite peut fonctionner de manière stable à des températures allant jusqu'à 3000°C dans un vide ou une atmosphère inerte, un plafond que peu d'autres matériaux peuvent approcher.

Ceci est dû à son point de fusion extrêmement élevé et à une faible pression de vapeur, ce qui signifie qu'il ne sublime pas ou ne se dégrade pas facilement dans un environnement sous vide.

Stabilité thermique et électrique exceptionnelle

Le graphite a un faible coefficient de dilatation thermique et une résistance supérieure au choc thermique. Il peut supporter des cycles de chauffage et de refroidissement rapides sans se fissurer ni se dégrader.

Sa bonne conductivité électrique et sa faible résistivité sont précisément ce qui lui permet de générer de la chaleur efficacement et uniformément lorsqu'un courant est appliqué.

Usinabilité supérieure et flexibilité de conception

Contrairement à de nombreux métaux à haute température, le graphite est relativement facile à usiner. Cette propriété permet la création de formes complexes et élaborées, ce qui a été essentiel à son évolution.

Cette facilité d'usinage permet directement la création d'éléments conçus sur mesure qui sont désormais courants pour des applications spécialisées.

Innovations clés dans les éléments en graphite modernes

Les progrès récents sont allés au-delà de la résolution des anciens problèmes pour améliorer activement les performances et la durée de vie du graphite.

Revêtements protecteurs pour une durée de vie prolongée

Les composants modernes en graphite sont souvent traités avec des revêtements avancés, tels que le carbure de silicium (SiC).

Ces revêtements forment une barrière protectrice qui protège le graphite de l'usure, de la corrosion et de l'oxydation, prolongeant considérablement la durée de vie de l'élément chauffant.

Composants conçus sur mesure pour des processus optimisés

Il est désormais courant de créer des pièces en graphite conçues sur mesure pour des modèles de fours et des processus spécifiques.

Cette approche optimise des propriétés telles que la plage de température et la résistance chimique de l'élément, garantissant les meilleures performances et uniformité possibles pour une application donnée.

Comprendre les compromis

Bien que le graphite moderne soit exceptionnellement performant, ses performances dépendent du contexte.

Le besoin critique d'une atmosphère contrôlée

La remarquable stabilité à haute température du graphite dépend entièrement de son environnement. Lorsqu'il est chauffé en présence d'oxygène, il s'oxydera et se dégradera rapidement.

Pour cette raison, les éléments chauffants en graphite sont exclusivement utilisés dans les fours à vide ou les fours avec une atmosphère contrôlée de gaz inerte (comme l'argon ou l'azote).

Compatibilité des matériaux

Bien que le graphite moderne soit chimiquement inerte pour la plupart des processus, il est toujours crucial de considérer son interaction avec les matériaux spécifiques traités thermiquement.

Dans certaines applications de niche, le contact direct entre le graphite et un métal particulier à des températures très élevées pourrait encore être une préoccupation, où les revêtements protecteurs fournissent une barrière essentielle.

Faire le bon choix pour votre application

La sélection de la configuration correcte de l'élément en graphite dépend entièrement de vos objectifs opérationnels.

- Si votre objectif principal est la température maximale et la longévité : Recherchez des éléments traités avec des revêtements protecteurs avancés comme le carbure de silicium pour éviter la dégradation.

- Si votre objectif principal est une géométrie de four ou un processus unique : Privilégiez un fournisseur qui propose des éléments conçus sur mesure pour garantir un ajustement optimal et une uniformité de température.

- Si votre objectif principal est la fiabilité générale : Les configurations circulaires ou en bande standard fabriquées en graphite de haute pureté sont un excellent choix éprouvé pour une large gamme d'applications.

En comprenant cette évolution, vous pouvez sélectionner en toute confiance des éléments chauffants en graphite modernes qui offrent des performances précises et fiables pour votre processus à haute température.

Tableau récapitulatif :

| Étape d'évolution | Avancée clé | Impact sur les performances |

|---|---|---|

| Premières conceptions | Configurations limitées, connexions peu fiables | Temps d'arrêt fréquents, faible uniformité |

| Éléments modernes | Formes personnalisées (circulaires, bandes, tubulaires), connexions robustes | Fiabilité améliorée, installation facile |

| Pureté du matériau | Graphite de haute pureté, purification avancée | Chimiquement inerte, pas de contamination |

| Revêtements protecteurs | Revêtements au carbure de silicium (SiC) | Durée de vie prolongée, résistance à l'oxydation |

| Plage de température | Fonctionnement stable jusqu'à 3000°C | Supérieur à la plupart des matériaux alternatifs |

Prêt à tirer parti des dernières avancées en matière d'éléments chauffants en graphite pour votre four à vide ?

Chez KINTEK, nous combinons une R&D exceptionnelle avec une fabrication interne pour fournir des solutions de fours à haute température avancées, adaptées à vos besoins uniques. Que vous ayez besoin de configurations standard ou d'éléments profondément personnalisés pour des applications spécialisées, notre expertise en technologie du graphite garantit des performances optimales, une longévité et une uniformité de température.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours Muffle, Tube, Rotary, Vacuum & Atmosphere, et nos systèmes CVD/PECVD peuvent améliorer les capacités de votre laboratoire. Contactez-nous maintenant !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi les fours sous vide sont-ils utilisés pour la trempe des échantillons après un traitement de boruration ? Maîtriser la ténacité du cœur

- Pourquoi le graphite est-il rentable pour les fours sous vide ? Maximisez le ROI et l'efficacité à long terme

- Quelle est l'application principale du traitement thermique sous vide dans l'aérospatiale ? Améliorer les performances des composants avec précision

- Quel est le mécanisme et l'effet du recuit post-dépôt des films minces de NiTi dans un four sous vide ? Débloquer la superélasticité

- Pourquoi les montages et supports en graphite sont-ils importants dans les fours sous vide ? Débloquez la précision et la durabilité