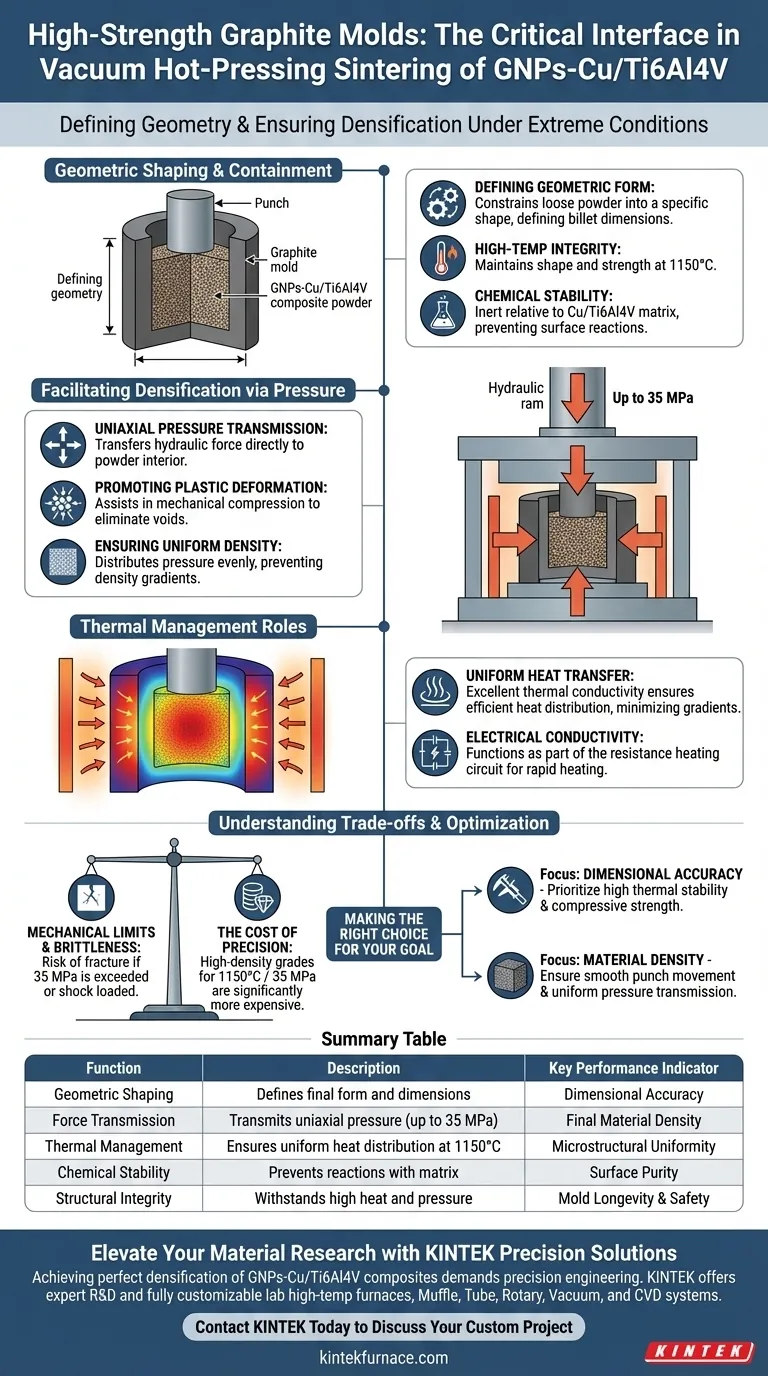

Les moules en graphite de haute résistance servent d'interface critique entre l'équipement de pressage à chaud sous vide et la poudre composite GNPs-Cu/Ti6Al4V. Leur fonction principale est d'agir comme un conteneur de formage robuste qui définit la géométrie de la billette tout en résistant aux conditions de traitement extrêmes, notamment des pressions mécaniques uniaxiales allant jusqu'à 35 MPa et des températures de frittage de 1150°C.

Point clé à retenir Au-delà du simple confinement, ces moules participent activement au processus de densification. Ils fonctionnent comme un milieu de transmission thermique et mécanique, garantissant que la chaleur et la pression sont distribuées uniformément pour assurer la densité et la précision dimensionnelle du corps fritté final.

La mécanique du confinement et du façonnage

Définition de la forme géométrique

La fonction la plus immédiate du moule en graphite est de servir de récipient pour la poudre composite. Il contraint la poudre lâche dans une forme spécifique, définissant les dimensions finales de la billette composite.

Intégrité structurelle à haute température

Pour les composites GNPs-Cu/Ti6Al4V, le frittage se produit à environ 1150°C. Le moule en graphite doit posséder une stabilité thermique exceptionnelle pour maintenir sa forme et sa résistance sans ramollir ni se déformer à ces températures élevées.

Stabilité chimique

Pendant les longs temps de maintien à haute température, le moule doit rester chimiquement inerte par rapport au mélange composite. Cette stabilité empêche les réactions chimiques indésirables entre les parois du moule et la matrice Cu/Ti6Al4V, garantissant la pureté de la surface de l'échantillon.

Facilitation de la densification par la pression

Transmission de pression uniaxiale

Le moule agit comme un moyen de transmission de force. Il transfère la force hydraulique immense (jusqu'à 35 MPa) du piston de la presse à chaud directement à l'intérieur de la poudre.

Promotion de la déformation plastique

En transmettant efficacement cette pression externe, le moule facilite la déformation plastique des particules de poudre. Cette compression mécanique est essentielle pour éliminer les vides et obtenir une structure entièrement dense.

Assurance d'une densité uniforme

Le graphite de haute résistance est suffisamment rigide pour répartir uniformément la pression sur l'échantillon. Cela évite les gradients de pression qui pourraient entraîner des zones de densité variable ou de faiblesse structurelle au sein du composite final.

Rôles de gestion thermique

Transfert de chaleur uniforme

Le graphite possède une excellente conductivité thermique. Cela permet au moule de transférer efficacement la chaleur des éléments chauffants vers le centre de la poudre, minimisant les gradients thermiques qui pourraient causer des déformations ou un frittage inégal.

Conductivité électrique

Dans les environnements de chauffage par résistance, le moule fonctionne souvent comme faisant partie du circuit électrique. Sa conductivité électrique aide à générer et à conduire la chaleur nécessaire pour atteindre rapidement les températures de frittage.

Comprendre les compromis

Limites mécaniques et fragilité

Bien que le graphite "haute résistance" soit robuste, c'est un matériau de type céramique et il reste fragile par rapport aux métaux. Dépasser la pression nominale (par exemple, aller significativement au-delà de 35 MPa dans ce contexte spécifique) ou soumettre le moule à des charges d'impact peut provoquer une fracture catastrophique.

Le coût de la précision

Les grades de graphite de haute résistance et de haute densité requis pour ces paramètres spécifiques (1150°C / 35 MPa) sont considérablement plus chers que le graphite extrudé standard. L'utilisation d'un graphite de qualité inférieure pour réduire les coûts entraîne souvent une déformation du moule, ce qui se traduit par une mauvaise précision dimensionnelle de la pièce finale.

Faire le bon choix pour votre objectif

Pour optimiser le frittage des composites GNPs-Cu/Ti6Al4V, choisissez votre grade de moule en fonction de votre résultat le plus critique :

- Si votre objectif principal est la précision dimensionnelle : Privilégiez le graphite avec une stabilité thermique élevée et une résistance à la compression élevée pour éviter la déformation des parois du moule sous la charge de 35 MPa.

- Si votre objectif principal est la densité du matériau : Assurez-vous que la conception du moule permet un mouvement de poinçon fluide et une transmission de pression uniforme pour maximiser la déformation des particules.

Le succès du pressage à chaud sous vide repose sur la vision du moule non pas comme un simple conteneur, mais comme un outil de précision pour le transfert thermique et mécanique.

Tableau récapitulatif :

| Fonction | Description | Indicateur de performance clé |

|---|---|---|

| Mise en forme géométrique | Définit la forme et les dimensions finales de la billette | Précision dimensionnelle |

| Transmission de force | Transmet la pression uniaxiale (jusqu'à 35 MPa) à la poudre | Densité finale du matériau |

| Gestion thermique | Assure une distribution uniforme de la chaleur à 1150°C | Uniformité microstructurale |

| Stabilité chimique | Empêche les réactions entre le moule et la matrice Cu/Ti6Al4V | Pureté de surface |

| Intégrité structurelle | Résiste à la chaleur et à la pression élevées sans déformation | Longévité et sécurité du moule |

Élevez votre recherche de matériaux avec les solutions de précision KINTEK

Obtenir la densification parfaite des composites GNPs-Cu/Ti6Al4V nécessite plus que de simples températures élevées : cela exige une ingénierie de précision. Chez KINTEK, nous comprenons que la performance de votre moule et de votre four est essentielle à votre succès.

Fort de R&D et de fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés haute température, tous entièrement personnalisables pour répondre à vos besoins uniques de frittage et de pressage à chaud. Notre équipement est conçu pour fournir la stabilité thermique et le contrôle de pression nécessaires à vos innovations matérielles les plus exigeantes.

Prêt à optimiser votre processus de frittage ? Contactez KINTEK dès aujourd'hui pour discuter de votre projet personnalisé

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Comment un système de pressage à chaud (HP) parvient-il à une densification complète ? Atteindre une densité de 100 % dans les alliages Ti-5Al-4W-2Fe

- Quelles industries utilisent couramment les fours à pressage à chaud ? Libérez des performances matérielles supérieures

- Quelle est l'importance de la précision dimensionnelle dans le pressage à chaud ? Atteindre la fabrication "net-shape" pour des économies de coûts

- Comment entretenir une machine sous vide ? Assurer une fiabilité à long terme et des performances optimales

- Comment un four de frittage sous vide à chaud bénéficie-t-il aux expériences de frittage ? Atteindre une densité et une pureté de matériaux supérieures

- Quelles sont les différentes méthodes de pressurisation utilisées dans le pressage à chaud sous vide ? Choisissez la pression uniaxiale par rapport à la HIP pour votre laboratoire

- Quels sont les avantages de l'utilisation du pressage à chaud dans la fabrication ? Obtenez une qualité et une précision supérieures

- Quel rôle joue la pression de 30 MPa dans le frittage du SiC/Cu-Al2O3 ? Atteindre une densité de 97,6 % par pressage à chaud sous vide