À la base, les solutions de fabrication pour les matériaux composites sont conçues pour façonner et solidifier le matériau dans des conditions hautement contrôlées. Les principales méthodes impliquent des installations de fabrication complètes centrées sur des machines de thermoformage sous vide, qui utilisent le pressage sous vide à chaud et à froid pour former la pièce finale.

La machine spécifique n'est qu'une partie de l'équation. Le véritable objectif de ces solutions de fabrication est de maîtriser l'interaction de la chaleur, de la pression et du temps pour produire des pièces composites cohérentes et de haute qualité, tout en minimisant les erreurs et les coûts.

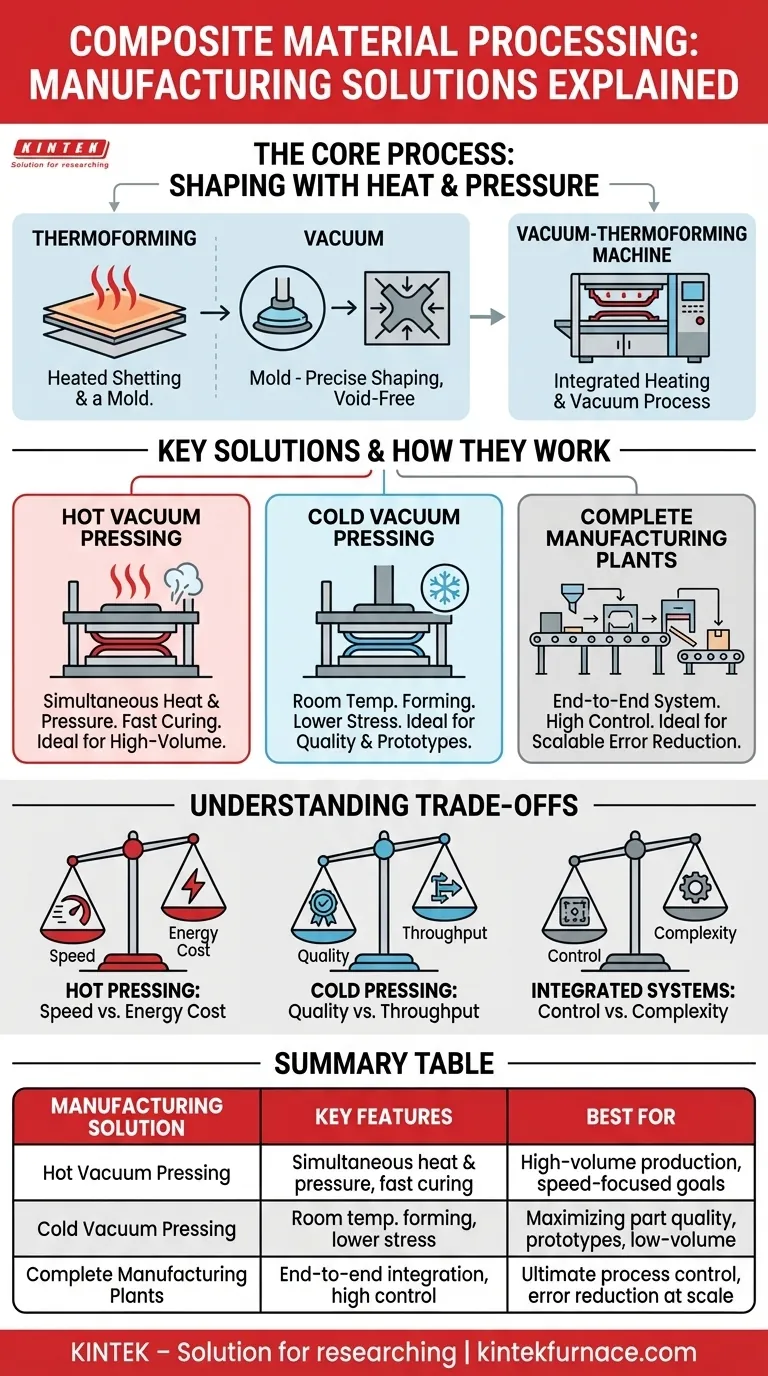

Le Processus Central : Façonner les Composites avec la Chaleur et la Pression

La fabrication de composites moderne s'articule autour d'un processus connu sous le nom de thermoformage. Cette technique utilise une combinaison de température et de vide pour façonner précisément des feuilles ou des préformes composites dans une géométrie souhaitée.

Qu'est-ce que le Thermoformage ?

Le thermoformage est un processus de fabrication où une feuille de plastique ou de composite est chauffée à une température de formage malléable. Une fois malléable, elle est mise en forme selon une géométrie spécifique dans un moule, puis découpée pour créer un produit utilisable.

Le Rôle Critique du Vide

Un vide est appliqué pour plaquer fermement le matériau chauffé contre la surface du moule. Cela garantit que chaque détail et contour du moule est parfaitement reproduit, éliminant l'air emprisonné et assurant une pièce dense et sans vides.

Comment Fonctionnent les Machines de Thermoformage sous Vide

Ces machines intègrent les étapes de chauffage et de vide dans un processus unique et contrôlé. Le matériau composite est chauffé, transféré à la station de moulage, puis un vide est appliqué pour le tirer dans ou sur le moule, formant ainsi la pièce finale.

Solutions de Fabrication Clés Expliquées

Le choix de la solution dépend du matériau, de la complexité de la pièce et des objectifs de production. Les deux approches principales sont le pressage à chaud et à froid.

Pressage Sous Vide à Chaud

Dans cette méthode, la chaleur et la pression sont appliquées simultanément. La presse chauffe le matériau composite jusqu'à sa température de durcissement tandis que le vide élimine l'air et une presse applique une force mécanique. Cela accélère considérablement le cycle de durcissement.

Ce processus est idéal pour la production à grand volume où le temps de cycle est un facteur critique.

Pressage Sous Vide à Froid

Dans le pressage à froid, le formage initial et l'application du vide peuvent se faire à température ambiante ou proche. La pièce est consolidée sous vide et peut être durcie ultérieurement dans un four sans pression directe de la presse elle-même.

Cette approche est souvent utilisée pour les structures plus grandes ou les matériaux sensibles aux changements de température rapides, privilégiant l'intégrité du matériau par rapport à la vitesse.

Installations de Fabrication Complètes

Les solutions les plus avancées sont des installations de fabrication complètes et intégrées. Il ne s'agit pas seulement de machines individuelles, mais de systèmes de bout en bout qui gèrent la préparation du matériau, le formage, le durcissement et la finition.

Ces « solutions individuelles » sont conçues sur mesure pour optimiser un processus de production spécifique, visant à maximiser la qualité et à minimiser les coûts pour une pièce composite particulière.

Comprendre les Compromis

Chaque décision de fabrication implique d'équilibrer des facteurs concurrents. Les comprendre est essentiel pour sélectionner le bon processus.

Pressage à Chaud : Vitesse vs Coût Énergétique

L'avantage principal du pressage à chaud est la vitesse, ce qui entraîne un débit plus élevé. Cependant, ces systèmes ont des coûts d'investissement initiaux plus élevés et consomment plus d'énergie, ce qui peut augmenter le coût par pièce.

Pressage à Froid : Qualité vs Débit

Le pressage à froid est généralement plus lent en raison de cycles de durcissement plus longs. Le compromis est souvent une contrainte interne plus faible sur la pièce et des coûts énergétiques inférieurs. Il convient bien aux prototypes ou à la production à faible volume où la stabilité dimensionnelle est primordiale.

Systèmes Intégrés : Contrôle vs Complexité

Une installation de fabrication complète offre un contrôle inégalé sur l'ensemble du processus, réduisant considérablement le potentiel d'erreur humaine. L'inconvénient est un investissement initial important et une complexité, nécessitant des connaissances spécialisées pour fonctionner et entretenir.

Faire le Bon Choix pour Votre Objectif

Votre solution optimale dépend entièrement de l'objectif principal de votre projet.

- Si votre objectif principal est la production à grand volume : Le pressage sous vide à chaud est la solution la plus efficace en raison de ses temps de cycle rapides.

- Si votre objectif principal est de maximiser la qualité de la pièce et de minimiser les contraintes internes : Un processus de pressage sous vide à froid est souvent le choix supérieur.

- Si votre objectif principal est un contrôle ultime du processus et la réduction des erreurs à l'échelle : Une installation de fabrication complète et intégrée fournit les résultats les plus robustes et reproductibles.

En alignant votre processus de fabrication sur vos objectifs spécifiques, vous pouvez libérer tout le potentiel de performance et économique des matériaux composites.

Tableau Récapitulatif :

| Solution de Fabrication | Caractéristiques Clés | Idéal Pour |

|---|---|---|

| Pressage Sous Vide à Chaud | Chaleur et pression simultanées, durcissement rapide | Production à grand volume, objectifs axés sur la vitesse |

| Pressage Sous Vide à Froid | Moulage à température ambiante, contrainte réduite | Maximiser la qualité des pièces, prototypes, faible volume |

| Installations de Fabrication Complètes | Intégration de bout en bout, contrôle élevé | Contrôle de processus ultime, réduction des erreurs à l'échelle |

Prêt à améliorer votre traitement des matériaux composites ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à divers laboratoires. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre production avec des solutions fiables et personnalisées !

Guide Visuel

Produits associés

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Comment un contrôle personnalisé de la chaleur et de la pression bénéficie-t-il au pressage à chaud ? Atteindre une densité et une résistance matérielles supérieures

- Quels autres types de fours sont liés au pressage à chaud ? Explorez les technologies clés de traitement thermique

- Comment fonctionne le pressage à chaud ? Atteindre la densité et la résistance maximales pour les matériaux avancés

- Quelles sont les applications du pressage à chaud ? Atteindre des performances matérielles maximales

- Quels facteurs doivent être pris en compte lors du choix entre le pressage à chaud et le compactage à froid suivi d'une frittage ? Optimisez la fabrication de vos matériaux