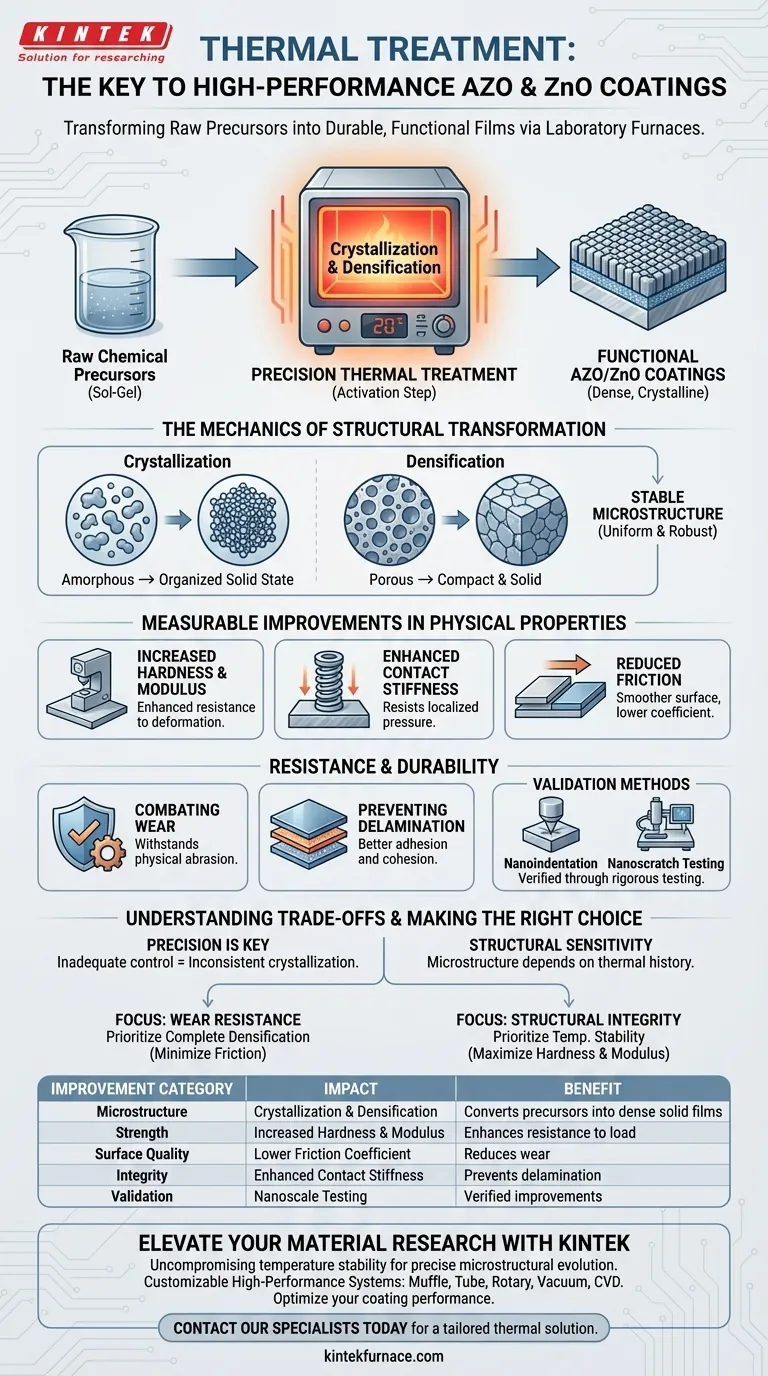

Le traitement thermique est l'étape d'activation critique qui transforme les précurseurs chimiques bruts en revêtements fonctionnels et durables. Pour les films AZO et ZnO, les fours de laboratoire facilitent la cristallisation et la densification nécessaires des précurseurs sol-gel. Ce contrôle thermique précis fait évoluer la microstructure du matériau, résultant directement en une résilience et une stabilité mécaniques supérieures.

Le processus thermique convertit les précurseurs sol-gel en films minces denses et cristallins, augmentant considérablement leur dureté et leur module élastique. Cette évolution structurelle est essentielle pour minimiser la friction et prévenir l'usure ou la délamination lors de l'utilisation pratique.

La Mécanique de la Transformation Structurelle

Cristallisation des Précurseurs

La fonction principale du four de laboratoire dans ce contexte est de favoriser la cristallisation. Le traitement thermique induit la transition de phase des précurseurs sol-gel, les transformant en un état solide organisé.

Densification du Film

Parallèlement à la cristallisation, l'énergie thermique crée la densification. Ce processus élimine la porosité du film, garantissant que le matériau est compact et solide plutôt que lâche ou poreux.

Atteindre la Stabilité Microstructurale

Le four permet la formation d'une structure microscopique stable. En maintenant un contrôle précis de la température, le traitement garantit que le réseau interne du revêtement est uniforme et robuste.

Améliorations Mesurables des Propriétés Physiques

Augmentation de la Dureté et du Module

Les changements structurels induits par la chaleur entraînent une augmentation mesurable de la dureté. De plus, le module élastique – la résistance du matériau à être déformé élastiquement – est considérablement amélioré.

Rigidité de Contact Améliorée

Le traitement améliore la rigidité de contact des revêtements. Cette propriété est vitale pour les applications où la surface doit résister à une pression localisée sans céder.

Réduction de la Friction

Une surface entièrement traitée et dense présente un coefficient de friction plus faible. Cette douceur est le résultat direct de la microstructure stable obtenue pendant le processus de chauffage.

Résistance et Durabilité

Lutte Contre l'Usure

La combinaison d'une dureté accrue et d'une friction réduite crée une surface très résistante à l'usure. Le revêtement peut supporter l'abrasion physique beaucoup mieux que les précurseurs non traités.

Prévention de la Délamination

Le traitement thermique améliore considérablement la résistance à la délamination. Le processus de densification assure une meilleure adhérence et une meilleure cohésion interne, empêchant le revêtement de se décoller du substrat.

Méthodes de Validation

Ces améliorations mécaniques ne sont pas théoriques. Elles ont été vérifiées par des méthodes de test rigoureuses, notamment les tests de nanoindentation et de nanoscratch.

Comprendre les Compromis

La Nécessité de la Précision

Bien que le traitement thermique soit bénéfique, la référence principale souligne le besoin d'un « contrôle précis de la température ». Un contrôle inadéquat peut entraîner une cristallisation incohérente, qui ne produirait pas les propriétés mécaniques souhaitées.

Sensibilité Structurelle

La microstructure est sensible à l'historique thermique de l'échantillon. Si le four ne maintient pas les conditions spécifiques requises pour les précurseurs sol-gel, le film résultant peut manquer de la densification ou de la stabilité requise.

Faire le Bon Choix pour Votre Objectif

Pour maximiser les performances des revêtements AZO et ZnO, alignez votre stratégie de traitement thermique sur vos exigences mécaniques spécifiques.

- Si votre objectif principal est la résistance à l'usure : Assurez-vous que le profil thermique permet une densification complète pour minimiser le coefficient de friction.

- Si votre objectif principal est l'intégrité structurelle : Privilégiez une stabilité précise de la température pour maximiser la dureté et le module élastique, empêchant la déformation sous charge.

Un traitement thermique précis est le pont entre un précurseur chimique brut et un revêtement performant et mécaniquement stable.

Tableau Récapitulatif :

| Catégorie d'Amélioration | Impact du Traitement Thermique | Bénéfice pour les Revêtements AZO/ZnO |

|---|---|---|

| Microstructure | Cristallisation & Densification | Convertit les précurseurs en films solides denses et organisés |

| Résistance | Augmentation de la Dureté & du Module | Améliore la résistance à la déformation élastique et à la charge |

| Qualité de Surface | Coefficient de Friction Plus Faible | Une surface plus lisse réduit l'usure et l'abrasion physique |

| Intégrité | Rigidité de Contact Améliorée | Prévient la délamination et assure une meilleure adhérence au substrat |

| Validation | Tests à l'Échelle Nanométrique | Améliorations vérifiées par des tests de nanoindentation et de nanoscratch |

Élevez Votre Recherche Matérielle avec KINTEK

L'évolution microstructurale précise nécessite une stabilité de température sans compromis. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre aux exigences rigoureuses des processus de revêtement AZO et ZnO.

Que vous augmentiez la production ou que vous perfectionniez la densification sol-gel en laboratoire, nos fours haute température fournissent le contrôle thermique nécessaire pour maximiser la dureté et prévenir la délamination.

Prêt à optimiser les performances de vos revêtements ? Contactez nos spécialistes dès aujourd'hui pour une solution thermique sur mesure.

Guide Visuel

Références

- Seyyedeh Sedigheh Azad, Iraj Mohammadpoor‐Baltork. Stability enhancement of perovskite solar cells using multifunctional inorganic materials with UV protective, self cleaning, and high wear resistance properties. DOI: 10.1038/s41598-024-57133-8

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel rôle essentiel joue un système de pulvérisation magnétron dans le PVD de CrSiN-Y ? Débloquez une précision de revêtement haute performance

- Comment l'équipement de contrôle environnemental aide-t-il à évaluer les membranes CMS ? Libérez la précision dans les tests de vieillissement physique

- Quelle est l'importance des pièges à froid et des systèmes de récupération de pompe dans le VTD ? Améliorer la sécurité et le recyclage des matériaux

- Quelle est la fonction d'un système d'oxygène-azote soufflé par le dessus ? Contrôle de précision pour la fusion à haut rendement

- Quel est le but de l'analyse de la poussière des parois du four par DRX ? Confirmation de l'évaporation du magnésium dans l'alliage AM60

- Comment un système de contrôle de débit de gaz de dioxyde de carbone de précision influence-t-il la précipitation de carbonate de lithium de haute pureté ?

- Pourquoi un contrôle précis de la température est-il essentiel pour la solidification des alliages d'aluminium ? Obtenez une résistance supérieure des matériaux

- Quels sont les principaux avantages de l'équipement de chauffage par micro-ondes industriel ? Récupération améliorée de l'uranium grâce à l'innovation