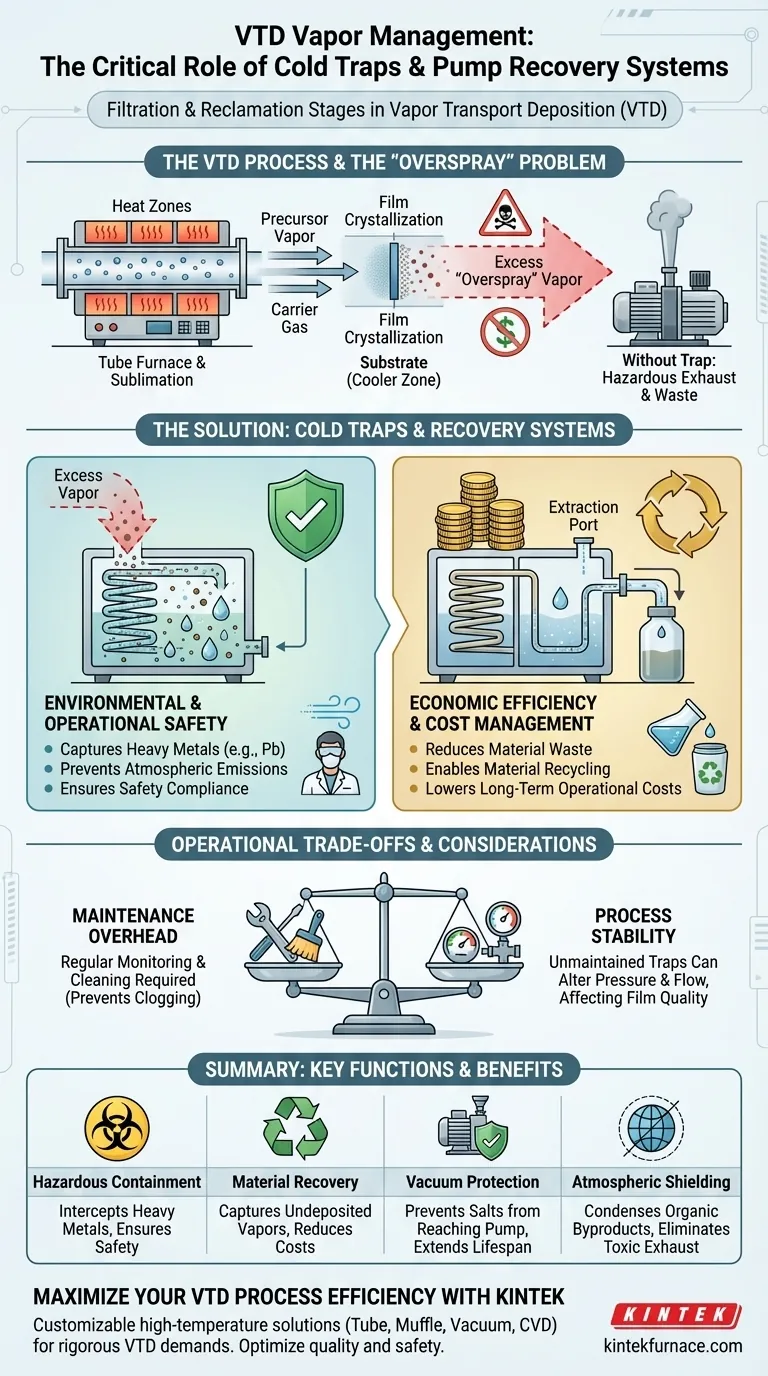

Les pièges à froid et les systèmes de récupération de pompe servent d'étapes critiques de filtration et de récupération dans les configurations de dépôt par transport de vapeur (VTD). Leur fonction principale est de capturer les vapeurs de précurseurs excédentaires — telles que les métaux lourds et les sels organiques volatils — qui ne parviennent pas à se déposer sur le substrat pendant le processus de revêtement. En interceptant ces sous-produits avant qu'ils ne quittent le système, ces composants empêchent les gaz d'échappement dangereux d'atteindre l'atmosphère.

Dans le contexte du VTD, ces systèmes agissent à la fois comme une protection environnementale et un mécanisme d'économie, piégeant les émissions toxiques pour assurer la conformité en matière de sécurité tout en permettant le recyclage de matières premières coûteuses.

Le rôle de la gestion des vapeurs dans le VTD

Pour comprendre la nécessité des pièges à froid, il faut d'abord examiner le processus VTD lui-même.

La source de la vapeur excédentaire

Un système VTD utilise un four tubulaire pour créer un environnement de chauffage contrôlé à plusieurs zones.

Dans les zones à haute température, les matériaux précurseurs subissent une sublimation pour générer de la vapeur.

Un gaz porteur transporte ensuite ces vapeurs vers un substrat situé dans une zone plus froide pour la condensation et la cristallisation du film.

Le problème de "l'overspray"

Cependant, toute la vapeur générée par le four ne se dépose pas avec succès sur le substrat.

Sans système de capture, ces vapeurs résiduelles s'écoulent directement vers la pompe à vide et l'évent d'échappement.

Cet "overspray" crée les deux problèmes distincts que les pièges à froid sont conçus pour résoudre : les risques pour la sécurité et le gaspillage de matériaux.

Assurer la sécurité environnementale et opérationnelle

La fonction la plus immédiate d'un piège à froid ou d'un système de récupération est le confinement des déchets dangereux.

Capture des métaux lourds

Les précurseurs VTD comprennent souvent des matériaux dangereux, tels que le plomb (Pb) ou d'autres métaux lourds.

Si ces vapeurs traversent la pompe et se répandent dans l'air libre, elles présentent des risques importants pour la santé du personnel de laboratoire et pour l'environnement.

Prévention des émissions atmosphériques

Les sels organiques volatils et autres sous-produits doivent également être contenus.

Les pièges à froid condensent ces vapeurs en solides ou liquides avant qu'ils ne puissent sortir de l'échappement du vide.

Cela garantit que le système reste conforme aux normes de sécurité environnementale strictes concernant les émissions toxiques.

Efficacité économique et gestion des coûts

Au-delà de la sécurité, ces systèmes offrent un avantage économique tangible au processus VTD.

Réduction du gaspillage de matériaux

Les matériaux précurseurs utilisés dans les dépôts de haute qualité sont souvent rares et coûteux.

Une part importante de ce matériau ne se retrouve pas sur le produit final lors d'une course standard.

Permettre le recyclage des matériaux

Les systèmes de récupération vous permettent de récupérer le matériau non déposé accumulé dans le piège.

En recyclant ces matières premières coûteuses, vous pouvez réduire considérablement les coûts opérationnels à long terme.

Comprendre les compromis opérationnels

Bien qu'essentiels, l'introduction de pièges à froid et de systèmes de récupération ajoute de la complexité à la configuration VTD.

Coûts de maintenance

Les pièges fonctionnent en accumulant des déchets solides, ce qui signifie qu'ils se remplissent physiquement avec le temps.

Ils nécessitent une surveillance et un nettoyage réguliers pour éviter le colmatage, ce qui pourrait autrement perturber le flux de vide ou réduire la vitesse de pompage.

Stabilité du processus

Si un piège n'est pas entretenu, l'accumulation de matière peut modifier la dynamique de pression dans le four tubulaire.

Cela peut affecter involontairement le gradient de température spatial et le flux de gaz porteur, dégradant potentiellement la qualité de la cristallisation du film.

Faire le bon choix pour votre objectif

La sélection et l'entretien du bon système de récupération dépendent de vos priorités opérationnelles spécifiques.

- Si votre objectif principal est la conformité environnementale : Privilégiez les pièges à froid à haute efficacité avec une filtration redondante pour garantir l'absence d'émission de métaux lourds comme le plomb.

- Si votre objectif principal est la réduction des coûts : Sélectionnez une conception de système de récupération qui permet un accès physique facile et une extraction efficace des matériaux condensés pour le recyclage.

Une gestion efficace des vapeurs est le pont entre une expérience fonctionnelle et un processus de fabrication durable et évolutif.

Tableau récapitulatif :

| Caractéristique | Fonction principale | Avantage clé |

|---|---|---|

| Confinement des matières dangereuses | Intercepte les métaux lourds comme le plomb (Pb) | Assure la conformité en matière de sécurité environnementale |

| Récupération de matériaux | Capture les vapeurs de précurseurs non déposées | Réduit les coûts opérationnels grâce au recyclage |

| Protection du vide | Empêche les sels volatils d'atteindre la pompe | Prolonge la durée de vie et les performances de l'équipement |

| Protection atmosphérique | Condense les sous-produits organiques volatils | Élimine les émissions toxiques d'échappement |

Maximisez l'efficacité de votre processus VTD avec KINTEK

Ne laissez pas les matériaux précurseurs coûteux être gaspillés ou compromettre la sécurité de votre laboratoire. KINTEK fournit des solutions haute température leaders de l'industrie — y compris des systèmes Tube, Muffle, Vacuum et CVD — spécialement conçus pour répondre aux exigences rigoureuses du dépôt par transport de vapeur.

Soutenus par notre R&D experte et notre fabrication de précision, nos systèmes sont entièrement personnalisables pour intégrer des étapes de récupération avancées adaptées à vos besoins de recherche uniques.

Prêt à optimiser la qualité de votre dépôt et vos normes de sécurité ?

Contactez les experts KINTEK dès aujourd'hui

Guide Visuel

Références

- Dachang Liu. Vapor Transport Deposition Technology for Perovskite Films. DOI: 10.1002/admi.202500064

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelle est la valeur technique de l'utilisation d'une étuve de séchage sous vide ? Maîtriser la précision et l'activité du catalyseur au platine

- Qu'est-ce qu'un four industriel et quelles industries l'utilisent ? Découvrez des solutions de traitement thermique polyvalentes

- Conditions de processus pour les expériences thermiques de revêtement HEA : Assurer une stabilité de 800 °C et une endurance de 1680 heures.

- Comment l'absorption des ions métalliques par les plantes influence-t-elle la pyrolyse ? Synthèse de matériaux améliorée par prétraitement biologique

- Pourquoi 800 °C sont-ils requis pour la phosphorisation de Ln-MoP@C ? Ingénierie de catalyseurs supérieure

- Comment l'atmosphère de processus requise affecte-t-elle la décision d'utiliser des fours séparés ou combinés pour le déliantage et le frittage ? Optimisez votre processus MIM

- Quel est le principal avantage de l'utilisation d'un four industriel de paillasse ?Une puissance compacte pour des laboratoires peu encombrants

- Quel rôle joue un four de séchage sous vide dans le post-traitement des nanoparticules magnétiques Fe3O4 ? Assurer la pureté de phase