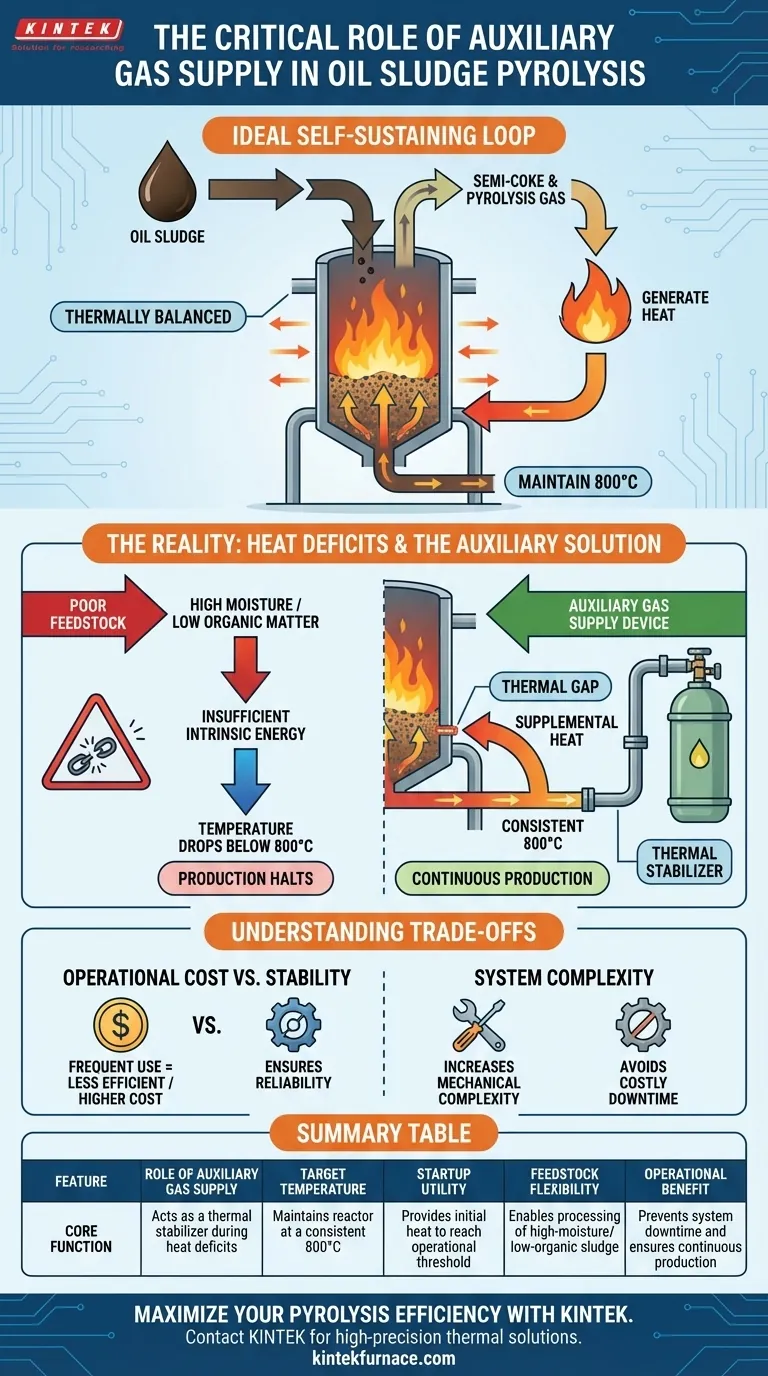

Un dispositif d'alimentation en gaz auxiliaire agit comme un stabilisateur thermique critique. Il est requis pour injecter de la chaleur supplémentaire dans le système lorsque la teneur énergétique intrinsèque des boues d'épuration est insuffisante pour maintenir la température nécessaire du lit fluidisé de 800 °C. Cela garantit que le processus de pyrolyse reste continu et thermiquement équilibré, en particulier lors du démarrage ou lors du traitement de boues de faible qualité.

Une teneur élevée en humidité ou une faible teneur en matière organique dans les boues d'épuration peut perturber la boucle énergétique auto-entretenue du système. L'alimentation en gaz auxiliaire comble cette lacune thermique, empêchant les chutes de température qui arrêteraient autrement la production.

Le défi de la pyrolyse auto-entretenue

La boucle énergétique idéale

Dans un scénario optimal, le processus de pyrolyse est largement auto-entretenu. Le semi-coke et le gaz de pyrolyse générés à partir des boues possèdent une valeur calorifique.

Idéalement, ces sous-produits sont brûlés pour générer la chaleur nécessaire à la poursuite du processus.

L'impact de la qualité de la matière première

Cependant, la boucle énergétique dépend entièrement de la qualité de la matière première. Les boues d'épuration varient considérablement en composition.

Les boues extrêmement humides ou contenant peu de matière organique ont une faible valeur calorifique. Lorsque ce type de boues est traité, il ne peut physiquement pas libérer suffisamment de chaleur lors de la combustion pour alimenter le système seul.

Maintien de l'équilibre thermique

Le seuil de 800 °C

Le réacteur à lit fluidisé fonctionne efficacement à une cible thermique spécifique. Pour assurer une décomposition et une fluidisation adéquates, le système doit maintenir une température de 800 °C.

Si la température descend en dessous de ce seuil en raison d'une mauvaise qualité du combustible, la réaction de pyrolyse devient inefficace ou s'arrête complètement.

Assurer une production continue

Le dispositif d'alimentation en gaz auxiliaire empêche ces baisses de température. En introduisant du combustible externe, il compense le déficit de chaleur causé par des boues humides ou riches en matières inorganiques.

Cela garantit que le système maintient un équilibre thermique, permettant une production continue quelles que soient les fluctuations de la qualité de la matière première.

Comprendre les compromis

Coût opérationnel vs Stabilité

Bien que le dispositif auxiliaire assure la fiabilité, une utilisation fréquente indique un processus moins efficace. La dépendance accrue au gaz externe augmente le coût opérationnel de l'installation.

Complexité du système

L'ajout d'une alimentation auxiliaire augmente la complexité mécanique du système. Cependant, c'est un compromis nécessaire pour éviter les temps d'arrêt beaucoup plus coûteux associés à un réacteur bloqué.

Faire le bon choix pour votre exploitation

Si votre objectif principal est la stabilité du processus : Assurez-vous que votre alimentation en gaz auxiliaire est pleinement opérationnelle et automatisée pour se déclencher immédiatement lorsque les températures du réacteur descendent en dessous de 800 °C.

Si votre objectif principal est l'efficacité opérationnelle : Analysez votre matière première avant le traitement ; réduire la teneur en humidité ou mélanger des boues à faible teneur organique avec des matériaux à plus haute énergie minimisera votre dépendance au dispositif de gaz auxiliaire.

L'alimentation en gaz auxiliaire est votre police d'assurance contre les matières premières incohérentes, garantissant que la production continue même lorsque les boues elles-mêmes ne peuvent pas maintenir le feu.

Tableau récapitulatif :

| Caractéristique | Rôle de l'alimentation en gaz auxiliaire |

|---|---|

| Fonction principale | Agit comme un stabilisateur thermique lors des déficits de chaleur |

| Température cible | Maintient le réacteur à une température constante de 800 °C |

| Utilité au démarrage | Fournit la chaleur initiale pour atteindre le seuil opérationnel |

| Flexibilité de la matière première | Permet le traitement de boues à haute teneur en humidité/faible teneur organique |

| Avantage opérationnel | Prévient les temps d'arrêt du système et assure une production continue |

Maximisez votre efficacité de pyrolyse avec KINTEK

Ne laissez pas la qualité incohérente des matières premières ou les baisses de température arrêter votre production. KINTEK fournit des solutions thermiques de pointe soutenues par une R&D et une fabrication expertes. Des fours Muffle et Tube robustes aux systèmes avancés de vide et CVD, notre équipement de laboratoire haute température est entièrement personnalisable pour répondre à vos besoins de traitement uniques.

Assurez-vous que votre laboratoire ou votre usine fonctionne avec une fiabilité maximale. Contactez KINTEK dès aujourd'hui pour découvrir comment nos systèmes thermiques de haute précision peuvent stabiliser vos opérations et améliorer vos résultats de recherche.

Guide Visuel

Références

- Zhengyang Zhang, Changtao Yue. Theoretical Calculation of Heat and Material Balance for Oil Sludge Pyrolysis Process by Solid Heat Carrier Method. DOI: 10.3390/en18020329

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Comment fonctionnent les MFC et les bouteilles de précurseur dans l'AP-ALD ? Maîtriser le débit de vapeur de précision pour les revêtements atomiques

- Comment les fours à haute température influencent-ils le frittage du LTO ? Optimisez les performances du titanate de lithium grâce à un contrôle de précision

- Pourquoi utiliser un bain d'huile chauffant de précision pour l'AP-SCVD ? Maîtriser la pression de vapeur du précurseur pour la précision des couches minces

- Quel est le but d'un four de calcination à haute température dans le Sol-Gel ? Atteindre une grande pureté et cristallinité

- Quel EPI est suggéré pour ajuster les commandes ou manipuler l'équipement pendant le fonctionnement du four ? Équipement essentiel pour la sécurité de l'opérateur

- Quels sont les avantages du refroidissement par gaz inerte supersonique dans le DGCC ? Transformation du Traitement Thermique et Contrôle de la Microstructure

- Pourquoi une presse isostatique à froid (CIP) est-elle utilisée pour les échantillons LLTO ? Atteindre une densité relative de 98 % dans les céramiques

- Quelle est l'importance de l'analyse des diagrammes de Bode pour la stabilité du four électrique ? Optimiser le contrôle et la précision