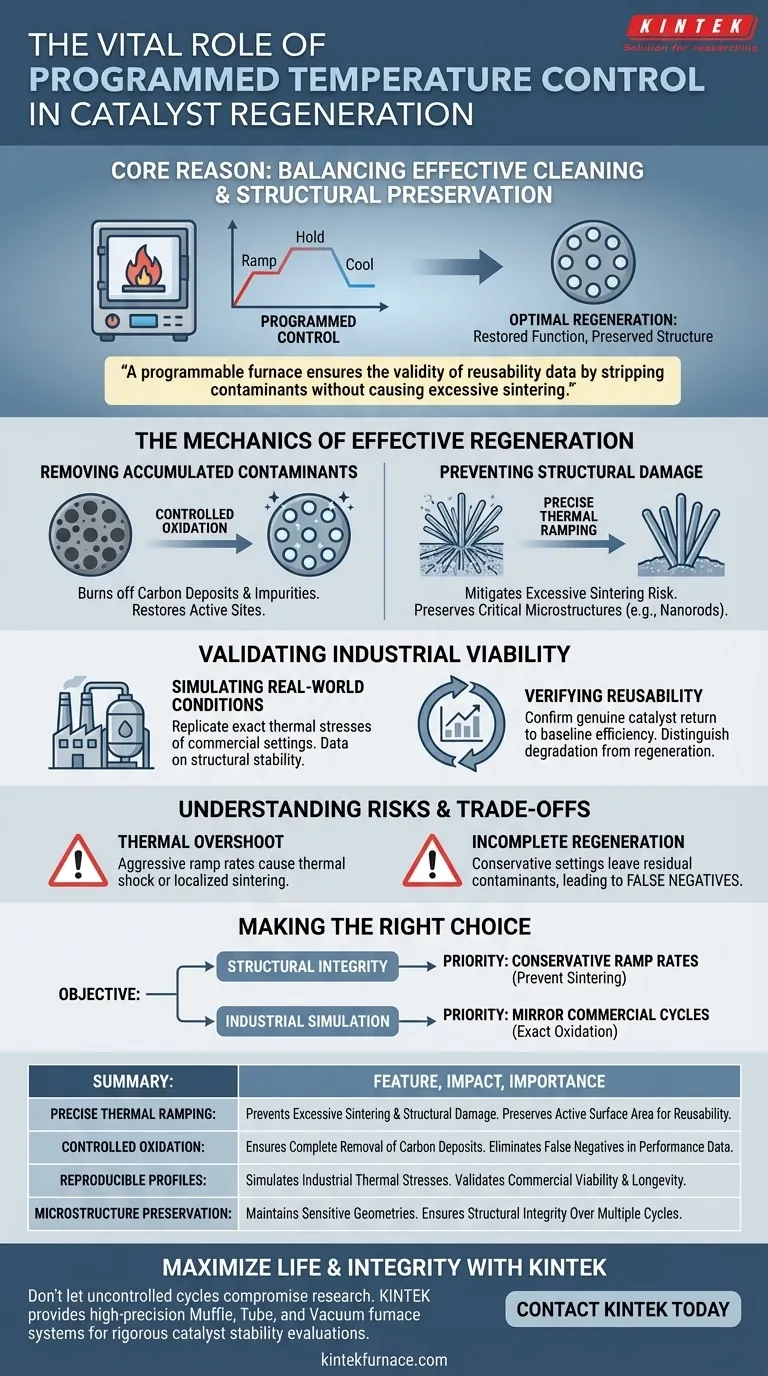

Le contrôle programmé de la température est la seule méthode fiable pour équilibrer un nettoyage efficace avec la préservation structurelle. Lors des évaluations de stabilité des catalyseurs, cet équipement permet l'élimination précise des dépôts de carbone accumulés et des impuretés chimiquement adsorbées par oxydation contrôlée. Sans ce contrôle spécifique, les chercheurs risquent soit une régénération incomplète, soit des dommages irréversibles aux composants actifs du catalyseur.

Un four programmable garantit la validité des données de réutilisabilité en éliminant les contaminants sans provoquer de frittage excessif. Il transforme une étape de nettoyage basique en une vérification rigoureuse de la viabilité industrielle.

La mécanique d'une régénération efficace

Élimination des contaminants accumulés

Au cours de cycles de réaction répétés, les catalyseurs accumulent naturellement des sous-produits indésirables. Ceux-ci se présentent généralement sous forme de dépôts de carbone ou d'impuretés chimiquement adsorbées qui bloquent les sites actifs.

Pour restaurer la fonction du catalyseur, ces impuretés doivent être éliminées par combustion. Un four programmable facilite cela par une oxydation contrôlée, garantissant que l'environnement est suffisamment agressif pour nettoyer le matériau, mais suffisamment contrôlé pour le préserver.

Prévention des dommages structurels

Le plus grand risque lors de la régénération est le dommage thermique. Un chauffage incontrôlé peut entraîner un frittage excessif, où les composants actifs du catalyseur fusionnent et perdent de la surface.

Le contrôle programmé de la température atténue ce risque en augmentant la chaleur avec précision. Cela préserve les microstructures critiques, telles que l'oxyde de cérium en forme de nanobâtonnets, garantissant que le matériau conserve la géométrie requise pour des performances élevées.

Validation de la viabilité industrielle

Simulation des conditions réelles

Les applications industrielles exigent des catalyseurs capables de résister à plusieurs cycles de vie, pas seulement à une seule exécution. Les évaluations de stabilité doivent simuler ces conditions difficiles avec précision.

En utilisant un contrôle programmé, vous reproduisez les contraintes thermiques exactes qu'un catalyseur subirait dans un cadre commercial. Cela fournit les données nécessaires sur la stabilité structurelle du matériau au fil du temps.

Vérification de la réutilisabilité

L'objectif du test de stabilité est de prouver qu'un catalyseur peut revenir à un état de base d'efficacité.

Une régulation précise de la température confirme que le catalyseur est véritablement réutilisable. Elle distingue un matériau qui s'est simplement dégradé d'un matériau qui a été régénéré avec succès pour un autre cycle.

Comprendre les risques et les compromis

Le danger de la surchauffe thermique

Bien qu'un four programmable offre de la précision, il dépend entièrement de l'exactitude du profil thermique. Un taux de montée en température programmé de manière agressive peut toujours provoquer un choc thermique ou un frittage localisé, quelle que soit la capacité de l'équipement.

Régénération incomplète

Inversement, être trop conservateur avec les réglages de température pour protéger la structure peut entraîner des contaminants résiduels. Cela conduit à de faux négatifs dans les données de stabilité, où un catalyseur semble se dégrader simplement parce qu'il n'a jamais été entièrement nettoyé.

Faire le bon choix pour votre objectif

Pour garantir que vos évaluations de stabilité fournissent des données exploitables, adaptez votre approche en fonction de vos objectifs spécifiques :

- Si votre objectif principal est l'intégrité structurelle : Privilégiez des taux de montée en température conservateurs pour éviter le frittage, en particulier lorsque vous travaillez avec des nanostructures sensibles comme les nanobâtonnets d'oxyde de cérium.

- Si votre objectif principal est la simulation industrielle : Configurez le four pour qu'il reflète les cycles d'oxydation et les températures exacts utilisés dans les réacteurs commerciaux à grande échelle.

La précision de la régénération est le facteur déterminant qui sépare une expérience théorique d'une solution commercialement viable.

Tableau récapitulatif :

| Caractéristique | Impact sur la régénération du catalyseur | Importance dans l'évaluation de la stabilité |

|---|---|---|

| Montée en température précise | Prévient le frittage excessif et les dommages structurels | Préserve la surface active pour la réutilisabilité |

| Oxydation contrôlée | Assure l'élimination complète des dépôts de carbone | Élimine les faux négatifs dans les données de performance |

| Profils reproductibles | Simule les contraintes thermiques industrielles | Valide la viabilité commerciale et la longévité |

| Préservation de la microstructure | Maintient les géométries sensibles (par exemple, les nanobâtonnets) | Assure l'intégrité structurelle sur plusieurs cycles |

Maximisez la durée de vie et l'intégrité de vos catalyseurs avec KINTEK

Ne laissez pas les cycles thermiques incontrôlés compromettre vos recherches. KINTEK fournit des systèmes de fours Muffle, Tube et sous vide de haute précision, spécialement conçus pour des évaluations rigoureuses de la stabilité des catalyseurs. Soutenus par une R&D experte et une fabrication de classe mondiale, nos systèmes offrent le contrôle programmé de la température personnalisable nécessaire pour prévenir le frittage et assurer une régénération de qualité industrielle.

Prêt à améliorer le traitement thermique de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour découvrir comment nos solutions personnalisables à haute température peuvent fournir les résultats précis dont votre recherche a besoin.

Guide Visuel

Références

- Mara Arduino, Fabio Alessandro Deorsola. Understanding the Role of Morphology in the Direct Synthesis of Diethyl Carbonate Over Ceria‐Based Catalysts: An In Situ Infrared and High‐Resolution TEM Study. DOI: 10.1002/cctc.202500140

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment les agitateurs magnétiques et les étuves de séchage à température constante sont-ils utilisés dans la synthèse chimique humide de nanobâtonnets de séléniure de cuivre ?

- Comment un four de séchage par soufflage facilite-t-il les propriétés superamphiphobes des aérogels SAMS ? Contrôle essentiel de la chaleur

- Quel est le rôle d'une étuve à circulation d'air chaud contrôlée dans la détermination de la composition chimique du yaourt séché ?

- Comment un four à température contrôlée de précision facilite-t-il le traitement de vieillissement à long terme de l'Invar 36 ?

- Pourquoi la technologie de scellage sous vide est-elle essentielle à la synthèse de K2In2As3 ? Maîtriser les réactions à l'état solide de haute pureté

- Pourquoi le gaz SF6 est-il utilisé comme inhibiteur principal dans l'AS-ALD sur ZrO2 ? Maîtriser la stratégie de passivation basée sur les défauts

- Pourquoi un four de séchage sous vide est-il essentiel dans la synthèse de nano-réseaux de CuCl ? Protéger la pureté et les performances

- Quelle est la nécessité d'une étuve de séchage sous vide de laboratoire pour les poudres photocatalytiques ? Protégez l'intégrité de votre matériel