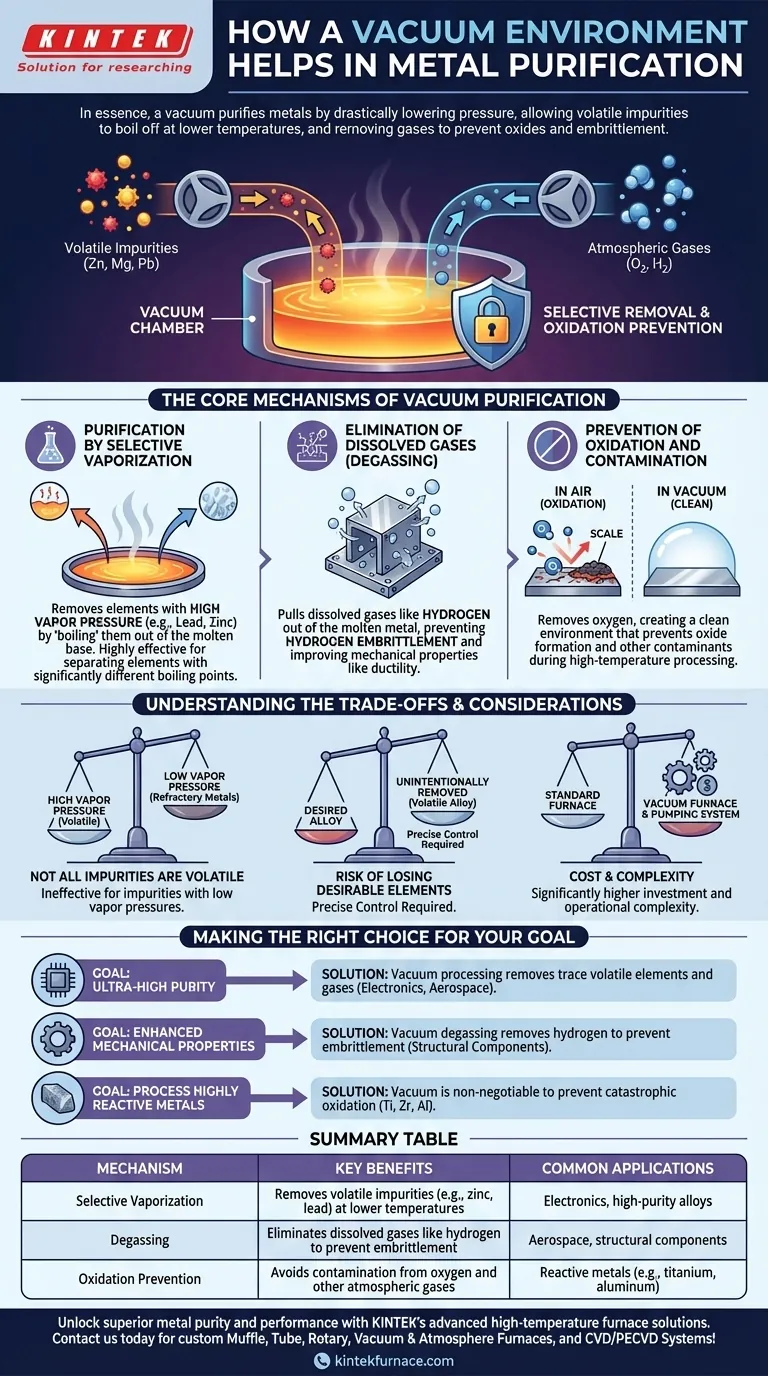

En substance, un environnement sous vide purifie les métaux de deux manières principales. Premièrement, en abaissant considérablement la pression, il permet aux impuretés volatiles comme le zinc, le magnésium et le plomb de s'évaporer et d'être retirées du métal en fusion à des températures bien inférieures à leurs points d'ébullition normaux. Deuxièmement, il élimine les gaz atmosphériques comme l'oxygène et l'hydrogène, empêchant la formation d'oxydes indésirables et éliminant les gaz dissous qui peuvent dégrader l'intégrité structurelle du métal.

En éliminant la pression atmosphérique et les gaz réactifs, le vide crée un environnement où les éléments indésirables peuvent être sélectivement retirés et les réactions chimiques nocives sont évitées, permettant d'atteindre un niveau de pureté et de qualité des matériaux inaccessible à l'air libre.

Les mécanismes fondamentaux de la purification sous vide

Pour comprendre la valeur du traitement sous vide, nous devons examiner comment il modifie fondamentalement le comportement des matériaux à haute température. Il ne s'agit pas d'un processus additif ; c'est un processus soustractif qui supprime les obstacles à l'obtention d'une grande pureté.

Purification par vaporisation sélective

Chaque élément a une pression de vapeur, qui est sa tendance à s'évaporer à une température donnée. Dans une atmosphère normale, cette évaporation est supprimée par la pression de l'air ambiant.

En créant un vide, nous éliminons cette pression externe. Cela permet aux éléments ayant une pression de vapeur élevée – souvent des impuretés comme le plomb, le zinc et le magnésium – de "bouillir" efficacement hors du métal de base en fusion et d'être pompés.

Ce processus est très efficace pour séparer des éléments ayant des points d'ébullition significativement différents, permettant d'atteindre un niveau de raffinage qui serait autrement impossible.

Élimination des gaz dissous (dégazage)

Les métaux, surtout lorsqu'ils sont en fusion, peuvent absorber les gaz ambiants. Le plus dommageable est souvent l'hydrogène, qui peut se retrouver piégé dans la structure cristalline du métal lors de son refroidissement.

Cela conduit à une condition dangereuse connue sous le nom de fragilisation par l'hydrogène, qui réduit sévèrement la ductilité, la ténacité et la résistance à la fatigue du métal, le rendant cassant et sujet à des ruptures soudaines.

Le traitement thermique sous vide extrait ces gaz dissous du métal, un processus appelé dégazage. Cela améliore significativement les propriétés mécaniques finales et la fiabilité du composant.

Prévention de l'oxydation et de la contamination

Le chauffage de la plupart des métaux en présence d'oxygène provoque une oxydation rapide, formant une couche de calamine ou d'impuretés à la surface et à l'intérieur du matériau. C'est une source majeure de contamination.

Un four sous vide élimine pratiquement tout l'oxygène de la chambre de traitement. Cela crée un environnement propre et contrôlé qui empêche l'oxydation, même aux températures extrêmes requises pour la fusion et le frittage.

De plus, cet environnement propre empêche l'introduction d'autres contaminants atmosphériques dans le métal pendant son état le plus vulnérable, à haute température.

Comprendre les compromis et les considérations

Bien que puissante, la purification sous vide n'est pas une solution universelle. Son application nécessite une compréhension claire de ses limites et des compromis associés.

Toutes les impuretés ne sont pas volatiles

La purification sous vide est la plus efficace pour les impuretés significativement plus volatiles (ayant une pression de vapeur plus élevée) que le métal de base.

Ce n'est pas une méthode efficace pour éliminer les impuretés à faible pression de vapeur, comme les métaux réfractaires, qui resteront dans la masse fondue. Le choix d'une méthode de purification doit correspondre aux impuretés spécifiques que vous devez éliminer.

Le risque de perdre des éléments désirables

Le processus est non sélectif en ce qui concerne la volatilité. Si un élément d'alliage désiré a également une pression de vapeur élevée, il peut être involontairement éliminé avec les impuretés indésirables.

Le contrôle de cela nécessite une gestion précise des niveaux de température et de pression pour créer une fenêtre de traitement où les impuretés sont éliminées tandis que les alliages précieux sont conservés.

Le coût et la complexité des équipements

Les fours sous vide et leurs systèmes de pompage associés sont considérablement plus complexes et coûteux à acquérir, à utiliser et à entretenir que les fours atmosphériques standard.

Ce coût plus élevé signifie que le processus est généralement réservé aux applications où les avantages d'une grande pureté ou de propriétés mécaniques améliorées justifient l'investissement.

Faire le bon choix pour votre objectif

La décision d'utiliser la purification sous vide doit être dictée par le résultat spécifique que vous devez atteindre pour votre matériau.

- Si votre objectif principal est d'atteindre une pureté ultra-élevée : Le traitement sous vide est essentiel pour éliminer les éléments volatils et les gaz à l'état de traces requis pour des applications sensibles comme l'électronique ou les alliages aérospatiaux.

- Si votre objectif principal est d'améliorer les propriétés mécaniques : Le dégazage sous vide est le moyen le plus efficace d'éliminer l'hydrogène et de prévenir la fragilisation, améliorant directement la ténacité et la durée de vie en fatigue des composants structurels.

- Si votre objectif principal est de traiter des métaux hautement réactifs : Un environnement sous vide est indispensable pour des matériaux comme le titane, le zirconium et l'aluminium, car c'est le seul moyen d'éviter une oxydation catastrophique pendant le traitement thermique.

En fin de compte, la purification sous vide offre le contrôle nécessaire pour atteindre le véritable potentiel de performance d'un métal.

Tableau récapitulatif :

| Mécanisme | Principaux avantages | Applications courantes |

|---|---|---|

| Vaporisation sélective | Élimine les impuretés volatiles (par exemple, zinc, plomb) à des températures plus basses | Électronique, alliages de haute pureté |

| Dégazage | Élimine les gaz dissous comme l'hydrogène pour prévenir la fragilisation | Aérospatiale, composants structurels |

| Prévention de l'oxydation | Évite la contamination par l'oxygène et d'autres gaz atmosphériques | Métaux réactifs (par exemple, titane, aluminium) |

Débloquez une pureté et des performances métalliques supérieures avec les solutions de fours haute température avancées de KINTEK. Grâce à une R&D exceptionnelle et une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, tous avec une personnalisation poussée pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de fusion à induction sous vide et four de fusion à arc

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale