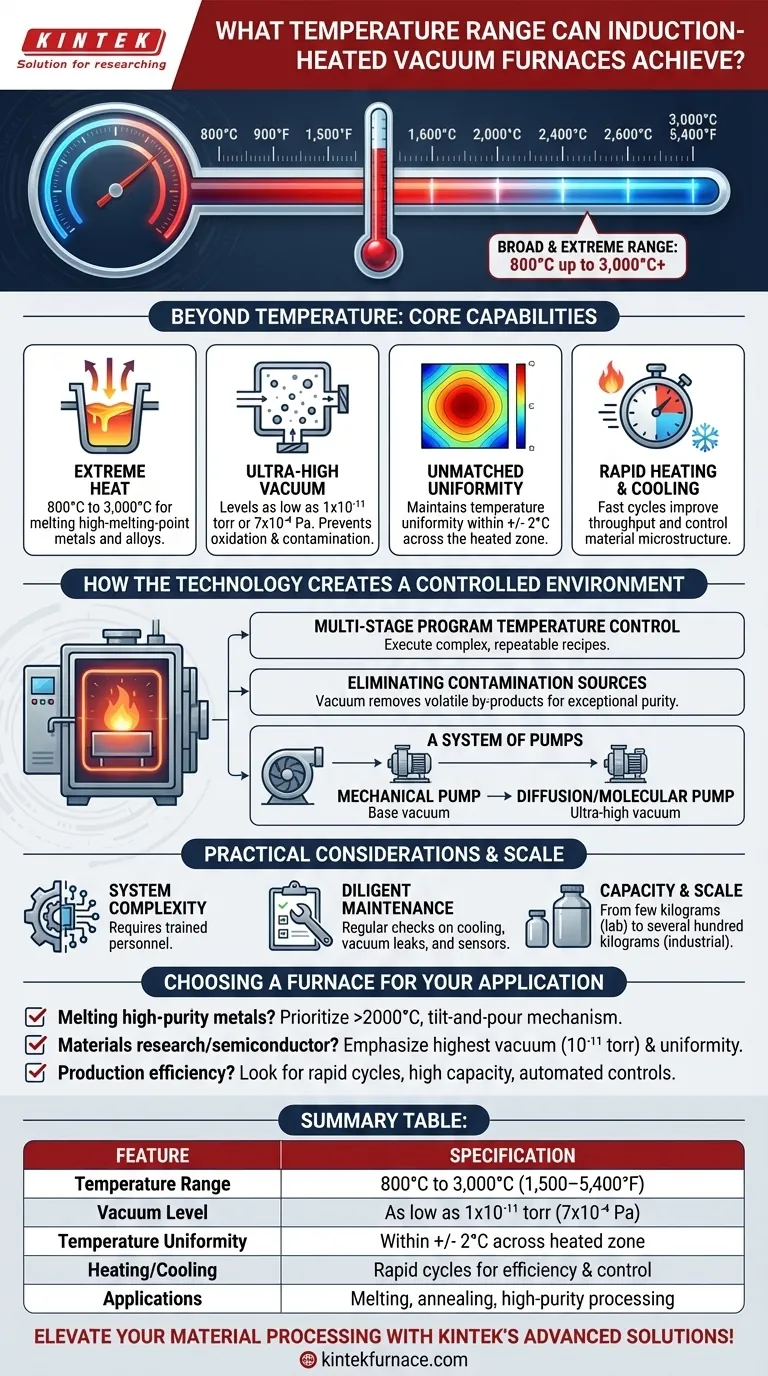

En bref, les fours sous vide à chauffage par induction peuvent fonctionner sur une plage de température large et extrême, généralement de 800°C jusqu'à 3 000°C (1 500–5 400°F). La température maximale spécifique dépend de la conception du four et de l'application prévue, certains modèles étant conçus pour dépasser 2 000°C pour la fusion de métaux et d'alliages à haut point de fusion.

La véritable valeur d'un four sous vide à induction ne réside pas seulement dans sa capacité à atteindre des températures élevées, mais dans sa capacité à combiner cette chaleur avec un environnement sous vide ultra-pur et contrôlé avec précision. Cette synthèse est ce qui empêche l'oxydation et la contamination, ce qui la rend essentielle pour le traitement des matériaux sensibles et haute performance.

Au-delà de la température : les capacités fondamentales

Comprendre un four sous vide à induction nécessite de regarder au-delà de la température maximale. Le véritable avantage réside dans la manière dont il gère l'ensemble du processus thermique dans un environnement vierge.

Atteindre la chaleur extrême

La plage de fonctionnement de ces fours est vaste, commençant autour de 800°C et atteignant jusqu'à 3 000°C. Cette capacité les rend adaptés à tout, du traitement thermique standard à la fusion et la coulée de métaux réfractaires et d'alliages avancés.

Le rôle du vide poussé

La chaleur n'est que la moitié de l'équation. Ces fours créent un ultra-vide, avec des niveaux aussi bas que 1x10⁻¹¹ torr ou 7x10⁻⁴ Pa. Ce vide quasi parfait est essentiel pour éliminer l'oxydation et d'autres contaminations atmosphériques qui ruineraient autrement les matériaux à haute température.

Uniformité de température inégalée

Atteindre une température élevée est une chose ; la maintenir uniformément en est une autre. Les fours à induction avancés peuvent maintenir une uniformité de température comprise dans +/- 2°C dans la zone chauffée. Cette précision est vitale pour des processus tels que le recuit des semi-conducteurs, où même de légères variations peuvent entraîner des défauts.

Cycles de chauffage et de refroidissement rapides

La méthode par induction chauffe directement le matériau ou le creuset, permettant des cycles de chauffage et de refroidissement très rapides. Cette réponse rapide améliore le débit, augmente l'efficacité énergétique et offre un meilleur contrôle sur la microstructure finale du matériau.

Comment la technologie crée un environnement contrôlé

La combinaison du chauffage par induction et des systèmes de vide offre un niveau de contrôle de processus difficile à atteindre avec d'autres méthodes.

Contrôle de processus avancé

Les fours modernes sont équipés de systèmes de contrôle de température à programmes multi-étapes. Associés à des systèmes précis de contrôle du vide et du gaz, les opérateurs peuvent exécuter des recettes complexes et répétables avec une grande fidélité, assurant des résultats cohérents d'un lot à l'autre.

Élimination des sources de contamination

L'environnement sous vide élimine activement les sous-produits volatils libérés par le matériau pendant le chauffage. Ce processus de purification, combiné à l'absence de gaz atmosphériques, donne un produit final d'une pureté exceptionnellement élevée.

Un système de pompes

Atteindre un ultra-vide est un processus en deux étapes. Une pompe mécanique crée d'abord un vide de base. Ensuite, une pompe à diffusion ou moléculaire prend le relais pour éliminer les molécules restantes, atteignant l'environnement de basse pression final requis pour les travaux sensibles.

Comprendre les considérations pratiques

Bien que puissants, ces systèmes ont des exigences opérationnelles spécifiques qui sont critiques pour la performance et la longévité.

Complexité du système

Un four sous vide à induction n'est pas un simple four. C'est un système complexe impliquant de l'électronique haute puissance, des circuits de refroidissement par eau, de multiples pompes à vide et des capteurs sophistiqués. Un fonctionnement correct nécessite un personnel formé.

Le besoin d'un entretien diligent

La performance constante dépend d'un entretien régulier. Cela comprend la vérification régulière des systèmes de refroidissement par eau, l'inspection de la chambre pour les fuites de vide, le maintien de l'intérieur propre, et la vérification du bon fonctionnement des thermocouples et des alimentations électriques.

Capacité et échelle

Ces fours ne sont pas universels. Ils sont disponibles dans une large gamme de capacités, allant des petites unités de laboratoire gérant quelques kilogrammes aux grands systèmes industriels capables de traiter plusieurs centaines de kilogrammes par lot.

Choisir un four pour votre application

Le bon four dépend entièrement de votre objectif final. La clé est d'adapter les spécifications du système à vos exigences critiques de processus.

- Si votre objectif principal est la fusion de métaux à haute pureté et à haut point de fusion : Privilégiez un four avec une température maximale supérieure à 2000°C, un mécanisme d'inclinaison et de coulée robuste, et des creusets conçus pour votre alliage spécifique.

- Si votre objectif principal est la recherche sur les matériaux ou le traitement des semi-conducteurs : Mettez l'accent sur les fours avec les niveaux de vide les plus élevés (par exemple, 10⁻¹¹ torr) et les contrôles d'uniformité de température les plus stricts pour assurer la pureté et la répétabilité expérimentales.

- Si votre objectif principal est l'efficacité de la production : Recherchez des modèles avec des cycles de chauffage/refroidissement rapides, une grande capacité et des commandes informatiques automatisées pour maximiser le débit et assurer la cohérence du produit.

En comprenant ces capacités, vous pouvez choisir un système qui fournit non seulement de la chaleur, mais aussi l'environnement précis et pur que votre processus exige.

Tableau récapitulatif :

| Caractéristique | Spécification |

|---|---|

| Plage de température | 800°C à 3 000°C (1 500–5 400°F) |

| Niveau de vide | Aussi bas que 1x10⁻¹¹ torr (7x10⁻⁴ Pa) |

| Uniformité de la température | Dans +/- 2°C dans la zone chauffée |

| Chauffage/Refroidissement | Cycles rapides pour l'efficacité et le contrôle |

| Applications | Fusion de métaux réfractaires, recuit de semi-conducteurs, traitement de haute pureté |

Améliorez votre traitement des matériaux avec les solutions de fours haute température avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours sous vide à chauffage par induction, des fours Muflé, Tubulaire, Rotatifs, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie assure des solutions précises pour la fusion de métaux de haute pureté, le traitement des semi-conducteurs et d'autres besoins expérimentaux uniques — offrant une pureté, un contrôle de la température et une efficacité supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter un four à vos exigences spécifiques !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les applications spécifiques des fours de pressage à chaud sous vide ? Débloquez la fabrication de matériaux avancés

- Quels sont les avantages des composites céramique/métal produits à l'aide d'une presse sous vide ? Obtenez une résistance et une durabilité supérieures

- Quel rôle la technologie de pressage à chaud sous vide joue-t-elle dans l'industrie automobile ? Booster les batteries des véhicules électriques, la sécurité et l'efficacité

- Comment le chauffage par induction assure-t-il la précision dans les processus de fabrication ? Obtenez un contrôle thermique et une répétabilité supérieurs

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure