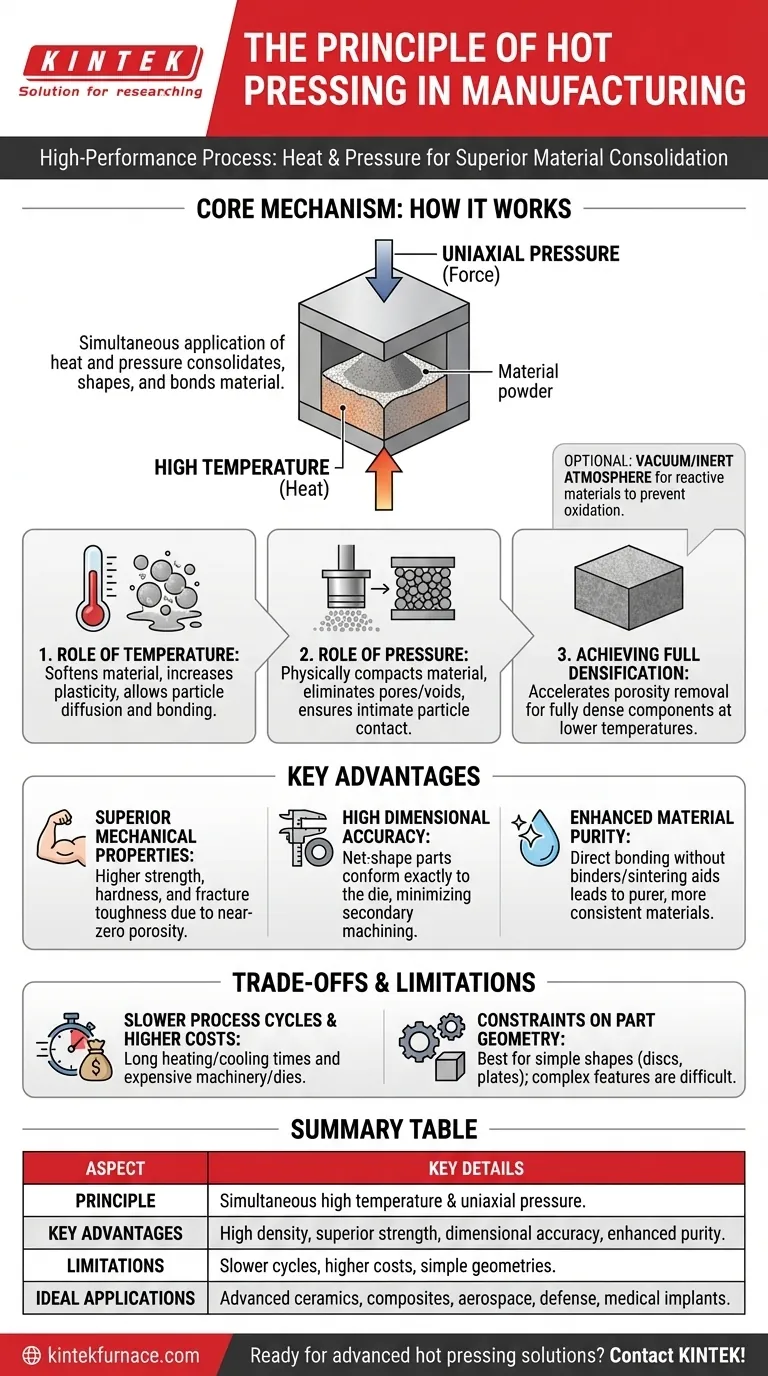

À la base, le pressage à chaud est un processus de fabrication haute performance qui applique simultanément une température et une pression élevées à un matériau contenu dans une matrice. Cette double action consolide, façonne et lie le matériau, permettant la création de composants avec une densité exceptionnellement élevée et des propriétés mécaniques supérieures, difficiles à obtenir par d'autres méthodes.

Le principe fondamental du pressage à chaud ne consiste pas seulement à façonner une pièce, mais à utiliser l'énergie thermique pour rendre le matériau suffisamment malléable afin que la pression élimine les vides internes, forçant les particules à un contact intime pour créer une structure monolithique dense.

Comment fonctionne le pressage à chaud : le mécanisme fondamental

Le pressage à chaud modifie fondamentalement la structure interne d'un matériau. Il exploite la synergie entre la chaleur et la force pour surmonter les limitations de l'utilisation de la pression ou de la chaleur seule.

Le rôle de la température

La fonction principale de la chaleur est de ramollir le matériau, augmentant sa plasticité. À mesure que la température monte en dessous du point de fusion du matériau, ses atomes peuvent se déplacer plus librement. Cette énergie thermique rend le matériau beaucoup plus facile à déformer et permet aux particules de diffuser et de se lier entre elles.

Le rôle de la pression

Alors que la chaleur rend le matériau malléable, la pression uniaxiale fournit la force motrice pour la consolidation. Cette force compacte physiquement le matériau, faisant s'effondrer les pores et les vides internes. La pression garantit que les particules ramollies sont poussées en contact intime et uniforme, ce qui est la condition préalable à un lien solide.

Obtention d'une densification complète

La combinaison de la chaleur et de la pression accélère la densification — le processus d'élimination de la porosité d'un matériau de départ. Cette synergie permet la création d'un composant entièrement dense ou quasi entièrement dense à des températures et pressions inférieures à celles requises par d'autres processus, minimisant ainsi les contraintes thermiques et la croissance indésirable des grains.

L'environnement sous vide optionnel

Pour les matériaux réactifs comme certains métaux ou céramiques avancées, le pressage à chaud est souvent effectué sous vide ou dans une atmosphère de gaz inerte. Cet environnement contrôlé empêche l'oxydation et la contamination à haute température, préservant la pureté chimique et l'intégrité structurelle du matériau.

Avantages clés du processus de pressage à chaud

Le contrôle précis de la température et de la pression confère aux composants pressés à chaud un ensemble distinct d'avantages, ce qui en fait la méthode préférée pour les applications exigeantes.

Propriétés mécaniques supérieures

Parce que le pressage à chaud élimine virtuellement la porosité, les pièces résultantes présentent une résistance, une dureté et une ténacité à la rupture significativement plus élevées. Avec moins de vides internes agissant comme des points de défaillance potentiels, le composant est plus solide et plus fiable sous contrainte.

Haute précision dimensionnelle

Le matériau est consolidé à l'intérieur d'un moule rigide de haute précision (matrice). Ce processus donne des pièces de forme nette ou quasi nette qui se conforment exactement aux dimensions du moule. Cela minimise ou élimine le besoin d'usinage secondaire coûteux et chronophage.

Pureté et liaison des matériaux améliorées

Le pressage à chaud peut créer des liaisons de diffusion directe à l'état solide entre les particules de matériau sans avoir besoin de liants ou d'auxiliaires de frittage. Ces additifs peuvent souvent devenir des points faibles dans le composant final, de sorte que leur élimination se traduit par un matériau plus pur avec des propriétés plus uniformes.

Comprendre les compromis et les limites

Malgré ses avantages, le pressage à chaud n'est pas une solution universelle. Sa nature spécialisée s'accompagne de compromis pratiques et économiques qu'il est essentiel de comprendre.

Cycles de processus plus lents

Le chauffage de l'outillage et du matériau à la température cible, puis leur refroidissement, est un processus intrinsèquement lent. Ces longs temps de cycle rendent le pressage à chaud moins adapté à la fabrication à grand volume et rapide par rapport à des processus comme le moulage par injection ou l'estampage.

Coûts d'équipement et d'outillage plus élevés

Les machines nécessaires pour générer et contenir en toute sécurité des chaleurs et des pressions extrêmes sont coûteuses. De plus, les matrices doivent être fabriquées à partir de matériaux robustes comme le graphite ou les composites céramiques qui peuvent résister aux conditions de traitement rigoureuses, ce qui augmente le coût global.

Contraintes sur la géométrie des pièces

Le pressage à chaud est généralement mieux adapté à la production de pièces aux géométries relativement simples, telles que des disques, des plaques ou des formes cylindriques. La création de formes tridimensionnelles complexes avec des contre-dépouilles ou des caractéristiques internes complexes est souvent difficile, voire impossible, en raison de la nature du pressage uniaxial.

Faire le bon choix pour votre application

Le choix d'un processus de fabrication dépend entièrement de l'objectif principal de votre projet. Le pressage à chaud excelle là où la performance et la précision sont non négociables.

- Si votre objectif principal est une performance maximale du matériau : Le pressage à chaud est le choix idéal pour créer des composants avec la densité et la résistance les plus élevées possibles, en particulier pour les céramiques avancées, les composites à matrice métallique et les pièces de métallurgie des poudres.

- Si votre objectif principal est la précision avec un minimum de finition : Ce processus est supérieur pour la fabrication de composants avec des tolérances dimensionnelles serrées, ce qui en fait un incontournable pour les applications critiques dans l'aérospatiale, la défense et les implants médicaux.

- Si votre objectif principal est une production à grand volume et à faible coût : Pour les applications moins exigeantes, des processus alternatifs comme le frittage conventionnel, le moulage ou le moulage par injection seront presque toujours plus économiques.

En maîtrisant l'interaction de la chaleur et de la pression, le pressage à chaud transforme les matières premières en composants d'une qualité et d'une fiabilité exceptionnelles.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Principe | Application simultanée d'une température élevée et d'une pression uniaxiale dans une matrice pour consolider et façonner les matériaux. |

| Avantages clés | Haute densité, résistance supérieure, précision dimensionnelle et pureté améliorée du matériau sans liants. |

| Limitations | Cycles plus lents, coûts plus élevés et contraintes sur les géométries de pièces complexes. |

| Applications idéales | Céramiques avancées, composites à matrice métallique, aérospatiale, défense et implants médicaux nécessitant précision et performance. |

Prêt à améliorer votre fabrication avec des solutions de pressage à chaud avancées ?

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions de fours haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut vous aider à atteindre des performances et une efficacité supérieures des matériaux dans vos projets !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel rôle joue une presse à chaud de laboratoire haute performance dans le durcissement ? Libérez une résistance composite supérieure

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Quel rôle jouent une presse de laboratoire et un jeu de matrices en acier dans la préparation des compacts de Mn2AlB2 ?

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales