En substance, l'intégration d'un vide dans le processus de pressage à chaud modifie fondamentalement l'environnement de fabrication en éliminant les gaz atmosphériques. Ce changement apparemment simple empêche les réactions chimiques indésirables comme l'oxydation et permet de traiter les matériaux à des températures plus élevées sans vaporisation, permettant la création de composants finaux plus denses, plus purs et plus solides.

Le défi principal dans le traitement des matériaux avancés est d'atteindre une densification complète et une pureté absolue. L'utilisation du vide est la solution clé, car elle élimine les interférences atmosphériques, permettant un frittage et une consolidation plus propres à des températures et pressions qui seraient impossibles dans des conditions normales.

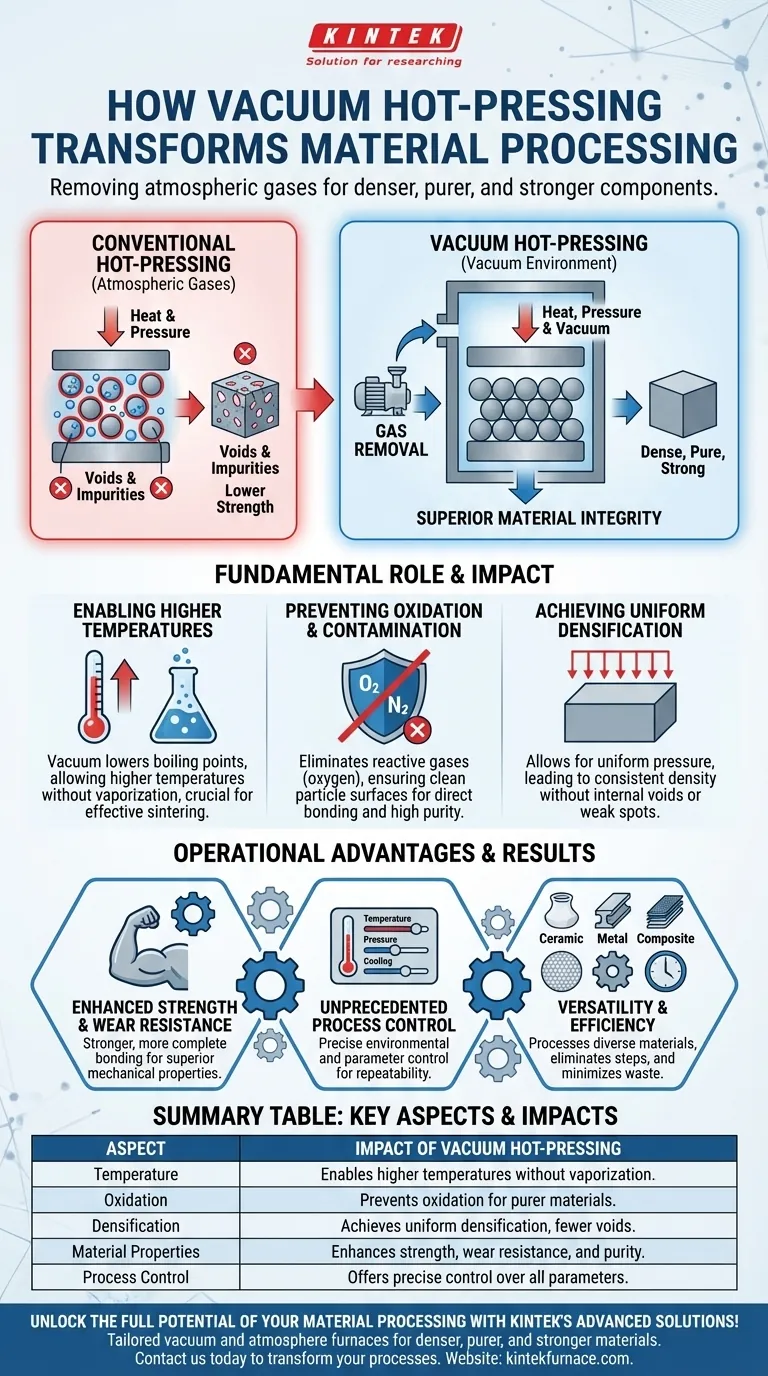

Le rôle fondamental du vide dans le pressage à chaud

Pour comprendre l'impact du pressage à chaud sous vide, nous devons examiner comment il modifie la physique et la chimie du processus. Il ne s'agit pas seulement d'éliminer l'air ; il s'agit de créer un nouvel ensemble de règles pour le comportement des matériaux sous l'effet de la chaleur et de la pression.

Permettre des températures de traitement plus élevées

À pression atmosphérique normale, de nombreux matériaux se vaporisent ou se décomposent avant d'atteindre une température appropriée pour un frittage efficace.

Un vide abaisse le point d'ébullition des matériaux. Cela permet au four d'atteindre des températures beaucoup plus élevées, provoquant une légère fusion et densification du matériau sous pression sans perte par vaporisation.

Cet environnement contrôlé à haute température est crucial pour faciliter le processus de frittage, où les particules individuelles fusionnent pour former une masse solide et dense.

Prévention de l'oxydation et de la contamination

L'un des avantages les plus significatifs d'un environnement sous vide est l'élimination des gaz réactifs, principalement l'oxygène.

Sans oxygène, l'oxydation est complètement évitée. Cela garantit que les surfaces des particules de matériau sont propres et peuvent se lier directement entre elles, ce qui est essentiel pour atteindre une résistance élevée.

Cela crée un environnement propre et exempt d'impuretés, essentiel pour produire des composants de haute qualité et ultra-propres pour des applications sensibles dans l'aérospatiale, le médical et l'électronique.

Obtention d'une densification uniforme

La combinaison d'une surface de particule propre et d'un contrôle précis de la pression conduit à des résultats plus cohérents.

Un four sous vide permet une distribution uniforme de la pression sur le composant. Ceci, combiné à l'absence de contaminants de surface, garantit que le matériau se densifie uniformément sans vides internes ni points faibles.

Le résultat est un produit final avec des propriétés mécaniques très cohérentes et prévisibles sur toute sa structure.

L'impact sur les propriétés finales du matériau

L'environnement contrôlé d'une presse à chaud sous vide se traduit directement par des caractéristiques matérielles supérieures, souvent inaccessibles avec les méthodes conventionnelles.

Résistance et résistance à l'usure améliorées

En créant une liaison plus forte et plus complète entre les particules de matériau, le processus produit des composants avec une résistance et une résistance à l'usure significativement plus élevées.

Cette amélioration réduit le besoin de processus de durcissement ou de revêtement secondaires, rationalisant ainsi le flux de travail de fabrication.

Pureté et intégrité supérieures

L'absence de contamination atmosphérique signifie que le matériau final est chimiquement plus pur.

Ceci est particulièrement critique pour les métaux réactifs, les céramiques avancées et les alliages où même des traces d'oxygène ou d'azote peuvent dégrader considérablement les performances.

Déverrouiller les formulations de matériaux avancés

La précision du pressage à chaud sous vide ouvre la voie à la création de nouveaux matériaux.

Il offre la polyvalence nécessaire pour traiter une large gamme de matériaux, y compris les métaux, alliages, céramiques, composites et matériaux magnétiques, chacun ayant ses propres exigences de traitement uniques.

Comprendre les avantages opérationnels

Au-delà du matériau lui-même, la mise en œuvre du pressage à chaud sous vide offre des avantages significatifs à l'ensemble de l'opération de fabrication.

Contrôle de processus sans précédent

Les fours sous vide modernes offrent un contrôle exceptionnel et précis de la température, de la pression et des vitesses de refroidissement.

Cela permet aux ingénieurs d'affiner le processus pour un matériau spécifique ou un résultat souhaité, garantissant la répétabilité et la qualité d'un lot à l'autre.

Efficacité améliorée et rentabilité

Bien que l'investissement initial puisse être plus élevé, le pressage à chaud sous vide entraîne souvent des économies à long terme.

Il peut éliminer le besoin d'étapes de traitement supplémentaires, telles que le nettoyage post-frittage ou l'usinage pour éliminer les défauts de surface. Cela est particulièrement vrai pour les petites pièces ou les pièces complexes où il minimise également le gaspillage de matière.

Polyvalence des applications

La technologie ne se limite pas à une seule fonction. Elle est utilisée pour une variété de processus thermiques.

Les applications clés incluent le frittage, le thermoformage de composites et le pressage sous vide à chaud de matériaux multicouches, ce qui en fait un atout flexible dans une installation de fabrication avancée.

Faire le bon choix pour votre objectif

Pour appliquer cette compréhension, considérez votre objectif principal pour le matériau que vous traitez.

- Si votre objectif principal est la pureté du matériau et des performances optimales : Le principal avantage est l'élimination de la contamination, ce qui conduit directement à des propriétés mécaniques et une intégrité chimique supérieures.

- Si votre objectif principal est la fabrication de composants complexes ou sensibles : Le vide offre le contrôle environnemental précis et la pression uniforme nécessaires pour produire des pièces complexes avec un minimum de déchets et une grande cohérence.

- Si votre objectif principal est l'efficacité globale du processus : Le pressage à chaud sous vide peut réduire les coûts de fabrication totaux en consolidant les étapes du processus et en améliorant le rendement de pièces finies de haute qualité.

En fin de compte, l'intégration d'un vide dans votre processus de pressage à chaud est l'étape décisive vers l'atteinte d'une intégrité maximale des matériaux et un contrôle du processus.

Tableau récapitulatif :

| Aspect clé | Impact du pressage à chaud sous vide |

|---|---|

| Température | Permet des températures de traitement plus élevées sans vaporisation, facilitant le frittage |

| Oxydation | Prévient l'oxydation et la contamination pour des matériaux plus propres et plus purs |

| Densification | Atteint une densification uniforme avec moins de vides et des propriétés cohérentes |

| Propriétés du matériau | Améliore la résistance, la résistance à l'usure et la pureté pour des performances supérieures |

| Contrôle du processus | Offre un contrôle précis de la température, de la pression et des vitesses de refroidissement |

Libérez tout le potentiel de votre traitement des matériaux avec les solutions avancées de fours haute température de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons à divers laboratoires des fours sous vide et sous atmosphère sur mesure, y compris des fours à moufle, à tube, rotatifs et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, vous aidant à obtenir des matériaux plus denses, plus purs et plus solides avec une efficacité accrue. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent transformer vos processus de pressage à chaud et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment l'équipement de presse à chaud sous vide contribue-t-il au secteur de l'énergie et de la production d'électricité ? Stimulez l'efficacité et la durabilité.

- Comment le contrôle précis de la température affecte-t-il la microstructure du Ti-6Al-4V ? Maîtriser la précision du pressage à chaud du titane

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures