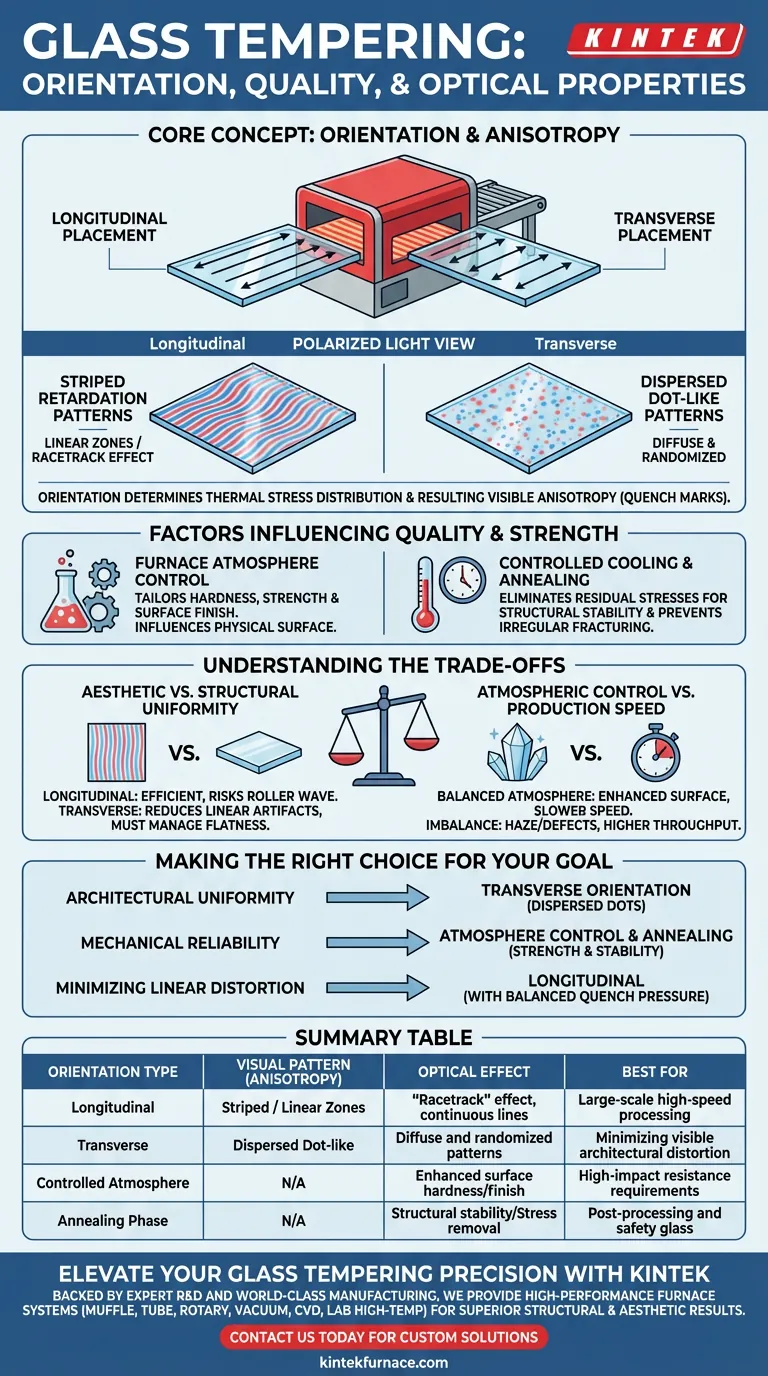

L'orientation du verre dans un four de trempe est le principal déterminant des motifs visuels de l'anisotropie optique, communément appelés marques de trempe ou « taches de léopard ». En choisissant entre un placement longitudinal ou transversal, les fabricants contrôlent si le verre présente des motifs de retard en bandes ou des motifs dispersés en points lorsqu'il est observé sous lumière polarisée.

L'orientation du verre pendant le processus de trempe dicte la distribution des contraintes thermiques, façonnant directement la qualité esthétique et l'uniformité optique du produit fini. Un alignement correct est essentiel pour minimiser les motifs d'interférence visibles et garantir la fiabilité structurelle.

La relation entre l'orientation et l'anisotropie optique

Placement longitudinal et motifs en bandes

Lorsque le verre est orienté longitudinalement, l'air de refroidissement des buses de trempe crée généralement des zones de contrainte linéaires. Cela se traduit par des motifs de retard en bandes qui sont plus visibles lorsque le verre est observé sous un angle ou à travers des lentilles polarisées. Ces bandes suivent le trajet du verre à travers le four, créant un effet de « piste de course » qui peut être prédominant dans les grandes façades architecturales.

Placement transversal et motifs en points

Orienter le verre transversalement modifie la manière dont l'air de refroidissement interagit avec la surface. Cette méthode produit des motifs dispersés en points plutôt que des lignes continues. Ces « points » sont souvent perçus comme moins gênants dans certaines conditions d'éclairage, car ils brisent la continuité visuelle de l'anisotropie, rendant les effets optiques plus diffus et aléatoires.

Le rôle de la lumière polarisée

L'anisotropie optique n'est pas toujours visible à l'œil nu sous une lumière diffuse. Cependant, dans des conditions de lumière polarisée – comme la lumière réfléchie par l'eau ou certaines conditions de ciel – la distribution des contraintes internes devient visible. L'orientation choisie dans le four détermine la géométrie de ces motifs visibles, ce qui peut avoir un impact significatif sur la qualité esthétique perçue des installations haut de gamme.

Facteurs influençant la qualité et la résistance du matériau

L'impact de l'atmosphère du four

Alors que l'orientation régit l'optique, l'atmosphère du four influence directement la surface physique du verre. En contrôlant précisément l'environnement chimique à l'intérieur du four, les fabricants peuvent adapter la dureté, la résistance et la finition de surface du matériau. Cela garantit que le verre répond aux exigences mécaniques spécifiques de son application prévue, telles que la résistance aux chocs élevés.

Gestion des contraintes par refroidissement contrôlé

La qualité est encore affinée par la gestion des contraintes thermiques internes. Un processus contrôlé, impliquant souvent de maintenir le verre à environ 480°C pendant une heure suivi d'un refroidissement lent, élimine les contraintes résiduelles. Cette phase de « recuisson » assure la stabilité structurelle et empêche les fractures irrégulières, permettant au verre d'être traité en particules plus petites sans défaillance due aux concentrations de contraintes.

Comprendre les compromis

Esthétique vs uniformité structurelle

Le choix d'une orientation est souvent un compromis entre l'esthétique visuelle et la cohérence mécanique. L'orientation longitudinale peut être plus efficace pour certaines configurations de four, mais risque de créer des distorsions ou des bandes « ondulées » très visibles. L'orientation transversale peut réduire ces artefacts linéaires, mais peut introduire différents gradients de refroidissement qui doivent être soigneusement gérés pour maintenir la planéité de la surface.

Contrôle atmosphérique vs vitesse de production

Le maintien d'une atmosphère de four spécifique pour améliorer la dureté de surface nécessite souvent des cycles de production plus lents. Si l'atmosphère n'est pas parfaitement équilibrée, le verre peut souffrir d'un voile de surface ou de défauts microscopiques. Les fabricants doivent équilibrer le besoin d'une finition de surface supérieure avec les exigences de débit de la ligne de trempe.

Faire le bon choix pour votre objectif

Pour obtenir les meilleurs résultats pour votre application de verre spécifique, considérez les stratégies d'orientation et de processus suivantes :

- Si votre objectif principal est l'uniformité architecturale : Utilisez une orientation transversale pour produire des motifs de points dispersés, généralement moins perceptibles dans les assemblages de verre à grande échelle.

- Si votre objectif principal est la fiabilité mécanique : Privilégiez le contrôle de l'atmosphère du four et un programme de recuisson rigoureux pour garantir que le verre puisse supporter le post-traitement sans se fracturer.

- Si votre objectif principal est de minimiser la distorsion linéaire : Alignez le verre longitudinalement, mais assurez-vous que la pression des buses de trempe est parfaitement équilibrée pour éviter une anisotropie « en bandes » profonde.

La synergie entre l'orientation du verre et le contrôle thermique est ce qui transforme finalement une feuille standard en un composant optique haute performance.

Tableau récapitulatif :

| Type d'orientation | Motif visuel (Anisotropie) | Effet optique | Idéal pour |

|---|---|---|---|

| Longitudinal | Bandes / Zones linéaires | Effet « piste de course », lignes continues | Traitement à grande échelle et à haute vitesse |

| Transversal | Points dispersés | Motifs diffus et aléatoires | Minimisation de la distorsion architecturale visible |

| Atmosphère contrôlée | N/A | Dureté/finition de surface améliorée | Exigences de résistance aux chocs élevés |

| Phase de recuisson | N/A | Stabilité structurelle/Élimination des contraintes | Post-traitement et verre de sécurité |

Améliorez la précision de votre trempe de verre avec KINTEK

Ne laissez pas l'anisotropie optique ou les défauts de surface compromettre la qualité de votre produit. Chez KINTEK, nous comprenons que la précision est non négociable. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que des fours de laboratoire spécialisés haute température – tous entièrement personnalisables pour répondre à vos besoins spécifiques de traitement thermique.

Que vous optimisiez les motifs de trempe ou perfectionniez le contrôle de l'atmosphère du four, notre équipe d'experts est prête à vous aider à obtenir des résultats structurels et esthétiques supérieurs.

Prêt à affiner votre processus thermique ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée.

Guide Visuel

Références

- Optical anisotropy effects in laminated tempered glass. DOI: 10.1007/s40940-024-00285-w

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment un spectromètre micro-Raman de précision est-il utilisé dans la caractérisation des céramiques SSBSN ? Vérification de la phase principale

- Quelle est la fonction principale d'une étuve de séchage sous vide dans le moulage de nanocomposites CIIR ? Optimisez votre élimination de solvant

- Quel est le but du processus de traitement thermique en deux étapes ? Optimiser les matrices de vitrocéramiques à base de zirconolite

- Comment le logiciel de simulation CFD optimise-t-il la combustion du carburant ? Transformez l'efficacité des fours avec des jumeaux numériques

- Quelle est la fonction spécifique de l'hydrogène et de l'hélium dans la fusion du verre de quartz ? Optimisez vos processus à haute température

- Quel est le rôle des fours de séchage industriels équipés de systèmes de ventilation dans le séchage par air chaud par convection des matériaux de fruits ? Améliorer la qualité et préserver les nutriments

- Pourquoi le titane est-il utilisé comme agent d'épuration dans la préparation de TiCo1-xCrxSb ? Obtenez la pureté dans la synthèse de votre alliage

- Quelle est l'importance de fournir une documentation technique multilingue pour les fours à haute température ?