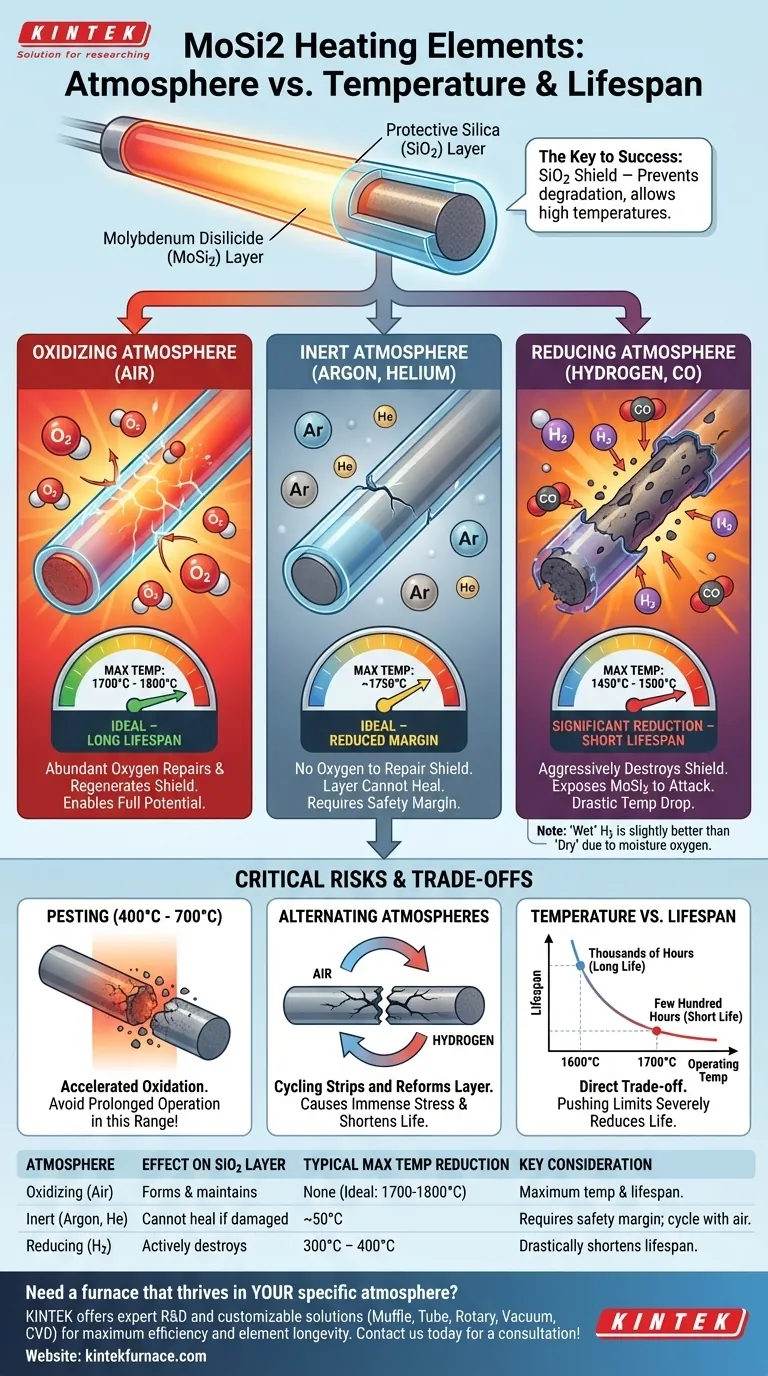

L'atmosphère de fonctionnement est le facteur le plus critique déterminant la température maximale et la durée de vie des éléments chauffants au disiliciure de molybdène (MoSi2). Bien que ces éléments soient capables de générer une chaleur extrême, leurs performances sont fondamentalement liées à l'environnement chimique dans lequel ils opèrent. Par exemple, un élément de type 1800, conçu pour 1800°C dans l'air, doit être déclassé à 1450°C dans une atmosphère d'hydrogène sèche pour éviter une défaillance rapide.

La capacité d'un élément MoSi2 à atteindre et à maintenir des températures élevées dépend entièrement de la formation d'une couche protectrice de verre de quartz (silice) sur sa surface. Une atmosphère oxydante comme l'air crée et maintient cette couche, tandis que d'autres atmosphères échouent à la soutenir ou la détruisent activement, obligeant à réduire la température de fonctionnement maximale.

Comment les atmosphères dictent les performances

Les performances d'un élément MoSi2 ne concernent pas la fusion du matériau, mais sa protection contre la dégradation chimique. Cette protection provient d'une fine couche auto-réparatrice qui se forme à sa surface à haute température.

La couche protectrice de silice (SiO2)

Lorsqu'un élément MoSi2 chauffe en présence d'oxygène, une fine couche non poreuse de silice (SiO2), ou verre de quartz, se forme à sa surface. Cette couche est la clé du succès de l'élément ; elle agit comme une barrière, empêchant une oxydation et une attaque chimique supplémentaires sur le matériau MoSi2 de base.

Atmosphères oxydantes (Air)

C'est l'environnement idéal pour les éléments MoSi2. L'oxygène abondant dans l'air répare et régénère constamment la couche protectrice de silice, permettant aux éléments de fonctionner en toute sécurité à leurs températures maximales nominales (1700°C ou 1800°C) pendant de longues périodes.

Atmosphères inertes (Argon, Hélium)

Les gaz inertes comme l'argon ou l'hélium ne réagissent pas chimiquement avec l'élément. Cependant, ils ne fournissent pas non plus l'oxygène nécessaire pour former ou réparer la couche protectrice de silice. Si la couche est endommagée, elle ne peut pas guérir, rendant l'élément vulnérable. C'est pourquoi la température maximale est légèrement réduite, généralement de 50°C, pour offrir une marge de sécurité.

Atmosphères réductrices (Hydrogène, Monoxyde de carbone)

Ces environnements sont les plus agressifs. Les gaz réducteurs retirent activement l'oxygène de la couche de silice, la détruisant chimiquement et exposant le MoSi2 sous-jacent à une attaque. Cela oblige à une réduction significative de la température de fonctionnement — souvent de 300 à 400°C — pour ralentir ce processus destructeur.

Comprendre les compromis et les risques

Opérer en dehors d'une atmosphère d'air idéale présente des risques importants qui doivent être gérés en contrôlant la température et en comprenant les réactions chimiques sous-jacentes.

La menace à basse température : le "pesting"

Les éléments MoSi2 ont une vulnérabilité critique dans la plage de température de 400°C à 700°C. Un fonctionnement prolongé dans cette fenêtre de température entraîne un phénomène appelé pesting, qui est une forme d'oxydation accélérée pouvant provoquer la désintégration de l'élément. Les fours doivent être conçus pour traverser cette plage de température aussi rapidement que possible.

L'impact de l'humidité

Fait intéressant, une atmosphère d'hydrogène "humide" permet une température de fonctionnement légèrement plus élevée qu'une atmosphère "sèche". La vapeur d'eau (H2O) contient de l'oxygène, qui peut compenser partiellement l'effet réducteur de l'hydrogène et aider à maintenir une couche protectrice minimale à la surface de l'élément.

Dommages causés par des atmosphères alternées

Changer un four entre des atmosphères oxydantes (air) et réductrices (hydrogène) est extrêmement préjudiciable. Ce cycle retire et tente de reformer la couche protectrice à plusieurs reprises, causant un stress immense et raccourcissant considérablement la durée de vie de l'élément.

Température maximale vs. durée de vie de l'élément

Il est crucial de comprendre que la température maximale nominale d'un élément n'est pas sa température de fonctionnement continu recommandée. Il existe un compromis direct entre la température de fonctionnement et la durée de vie.

La relation inverse

Pousser un élément à sa limite de température absolue réduira considérablement sa durée de vie. Fonctionner seulement 100 à 200°C en dessous du maximum peut prolonger sa durée de vie de quelques centaines d'heures à plusieurs milliers d'heures.

Un exemple pratique

Un élément peut fonctionner en continu pendant des milliers d'heures à 1600°C dans l'air. Le même élément fonctionnant à 1700°C pourrait ne durer que quelques centaines d'heures avant de nécessiter un remplacement. Cela démontre le coût élevé en termes de durée de vie pour un gain marginal de température.

Faire le bon choix pour votre objectif

Les exigences de votre processus dictent les compromis nécessaires en matière de température et de durée de vie de l'élément.

- Si votre objectif principal est la température maximale et la plus longue durée de vie : Vous devez opérer dans une atmosphère d'air. C'est le seul environnement qui soutient le plein potentiel de l'élément.

- Si votre processus nécessite une atmosphère inerte (par exemple, Argon) : Réduisez la température maximale de l'élément d'au moins 50°C et envisagez de faire fonctionner périodiquement le four avec de l'air à haute température pour régénérer la couche protectrice.

- Si vous devez utiliser une atmosphère réductrice (par exemple, Hydrogène) : Vous devez respecter strictement les limites de température beaucoup plus basses pour ce gaz et accepter une durée de vie de l'élément considérablement plus courte comme un coût inévitable du processus.

En fin de compte, maîtriser votre processus à haute température commence par le respect de la chimie entre vos éléments chauffants et l'atmosphère à l'intérieur de votre four.

Tableau récapitulatif :

| Type d'atmosphère | Effet sur la couche protectrice de silice | Réduction typique de la température maximale par rapport à l'air | Considération clé |

|---|---|---|---|

| Oxydante (Air) | Forme et maintient la couche protectrice | Aucune (Idéal : 1700°C - 1800°C) | Permet la température et la durée de vie maximales |

| Inerte (Argon, Hélium) | La couche ne peut pas guérir si elle est endommagée | ~50°C | Nécessite une marge de sécurité ; un cyclage périodique à l'air peut aider |

| Réductrice (Hydrogène) | Détruit activement la couche protectrice | 300°C - 400°C | Réduit considérablement la durée de vie ; l'hydrogène "humide" est légèrement meilleur |

Besoin d'un four adapté à votre atmosphère de processus spécifique ? Le bon élément chauffant est essentiel pour atteindre votre température cible sans défaillance prématurée. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour vos besoins uniques, y compris le contrôle de l'atmosphère. Laissez nos experts vous aider à choisir la solution parfaite pour une efficacité maximale et une longévité accrue des éléments. Contactez-nous dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température