En bref, l'étalonnage est essentiel pour un four électrique horizontal car il garantit que la température que vous réglez est bien celle que votre matériau subit. Sans cela, les capteurs de température et les contrôleurs dériveront inévitablement avec le temps, entraînant un traitement inexact qui peut compromettre ou détruire les matériaux avec lesquels vous travaillez.

L'objectif principal d'un four horizontal est un contrôle thermique précis. L'étalonnage est la pratique obligatoire qui garantit cette précision, protégeant votre processus de la dégradation progressive et souvent invisible de l'exactitude des capteurs. Ce n'est pas seulement de la maintenance ; c'est une validation fondamentale du processus.

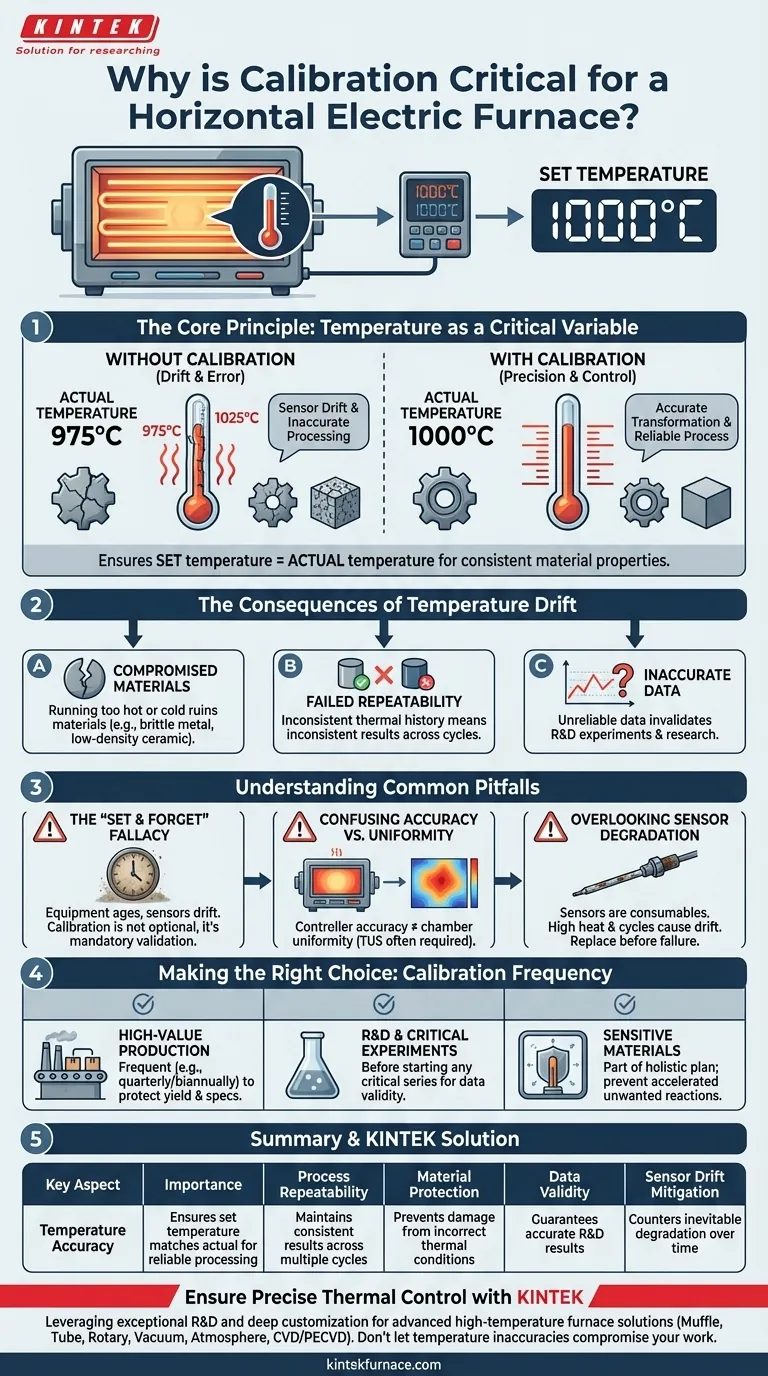

Le principe fondamental : la température comme variable critique

Un four électrique horizontal est un instrument de précision. Sa valeur réside dans la création d'un environnement thermique hautement contrôlé, souvent amélioré par des atmosphères gazeuses spécifiques ou un vide. La température n'est pas seulement un réglage ; c'est l'entrée la plus critique qui dicte le résultat de votre processus.

Conduire la transformation des matériaux

Presque tous les processus effectués dans un four – qu'il s'agisse de recuit, de frittage ou de croissance de cristaux – reposent sur la température pour provoquer des changements physiques ou chimiques spécifiques. Une déviation de quelques degrés seulement peut modifier ces transformations de manière significative.

L'étalonnage garantit que la lecture de la température sur votre contrôleur reflète précisément la température réelle à l'intérieur de la chambre du four. Ce lien est le fondement d'un processus répétable et fiable.

Maintenir l'intégrité du processus

Les avantages d'un four horizontal, tels que sa capacité à manipuler des matériaux sensibles ou à créer des atmosphères contrôlées, sont sapés par une mauvaise précision de la température. Une température incorrecte peut entraîner des réactions chimiques incomplètes ou des changements structurels involontaires, rendant l'atmosphère contrôlée inutile.

Les conséquences de la dérive de température

Avec le temps, tous les capteurs de température, tels que les thermocouples, se dégradent. Cette dégradation provoque une "dérive", où la lecture du capteur ne correspond plus à la température réelle. Ne pas corriger cette dérive par l'étalonnage a des conséquences directes et coûteuses.

Propriétés des matériaux compromises

C'est le risque le plus important. Un four qui fonctionne plus chaud ou plus froid que ce qui est indiqué peut ruiner le matériau traité. Par exemple, une pièce métallique peut devenir trop fragile si elle est recuite à la mauvaise température, ou un composant céramique peut ne pas atteindre la densité requise si il est fritté à une température trop basse.

Répétabilité du processus échouée

Si vous ne pouvez pas garantir que le four est à la même température aujourd'hui qu'il l'était la semaine dernière, vous ne pouvez pas obtenir des résultats cohérents. L'étalonnage synchronise le four avec un étalon connu, garantissant qu'un réglage de 900°C produit le même effet thermique sur des dizaines ou des centaines de cycles.

Données et recherches inexactes

Pour la recherche et le développement, des données de température inexactes invalident les résultats expérimentaux. Sans étalonnage, vous ne testez pas la réponse de votre matériau à une température spécifique, mais à une température inconnue, ce qui rend les données peu fiables.

Comprendre les pièges courants

Faire confiance à l'équipement sans vérification est une erreur courante et coûteuse. L'objectivité exige de reconnaître les points de défaillance.

L'erreur du "régler et oublier"

De nombreux opérateurs supposent qu'une fois un processus établi, l'équipement fonctionnera de manière identique pour toujours. Cependant, les éléments chauffants vieillissent, l'isolation se dégrade et, surtout, les capteurs de température dérivent. Un étalonnage régulier est le seul moyen de contrecarrer cette dégradation inévitable du processus.

Confondre la précision du contrôleur avec l'uniformité du four

L'étalonnage du contrôleur et de son capteur principal est essentiel, mais il ne garantit pas que toute la zone chauffée soit à cette température. Un processus distinct, appelé étude d'uniformité de température (EUT), peut être nécessaire pour cartographier les points chauds et froids à l'intérieur du four, ce qui est particulièrement critique pour les échantillons grands ou longs.

Négliger la dégradation des capteurs

Les thermocouples sont des consommables. Les températures élevées, les atmosphères réactives et les cycles thermiques contribuent tous à leur dégradation. L'étalonnage révèle quand un capteur a dérivé au-delà d'une limite acceptable et doit être remplacé avant qu'il ne puisse provoquer une défaillance catastrophique du processus.

Faire le bon choix pour votre processus

La fréquence et la rigueur de l'étalonnage doivent être directement proportionnelles à la criticité de votre processus.

- Si votre objectif principal est une production de grande valeur : Étalonnez fréquemment (par exemple, trimestriellement ou biannuellement) pour protéger votre rendement et garantir que chaque lot répond aux spécifications.

- Si votre objectif principal est la recherche et le développement : Étalonnez avant de commencer toute série d'expériences critiques pour garantir la validité et la reproductibilité de vos données.

- Si votre objectif principal est le traitement de matériaux sensibles à l'oxydation : Assurez-vous que l'étalonnage fait partie d'un plan de maintenance holistique, car les écarts de température peuvent accélérer de manière inattendue des réactions chimiques indésirables même dans une atmosphère contrôlée.

En fin de compte, l'étalonnage transforme votre four d'un simple appareil de chauffage en un instrument scientifique fiable et précis.

Tableau récapitulatif :

| Aspect clé | Importance |

|---|---|

| Précision de la température | Garantit que la température définie correspond à la température réelle de la chambre pour un traitement fiable |

| Répétabilité du processus | Maintient des résultats cohérents sur plusieurs cycles en se synchronisant avec les étalons |

| Protection des matériaux | Prévient les dommages ou la défaillance des matériaux dus à des conditions thermiques incorrectes |

| Validité des données | Garantit des résultats expérimentaux précis en recherche et développement |

| Atténuation de la dérive des capteurs | Contre la dégradation inévitable des thermocouples et des contrôleurs au fil du temps |

Assurez un contrôle thermique précis pour le succès de votre laboratoire ! Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours haute température, y compris les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales uniques, améliorant la fiabilité et l'efficacité des processus. Ne laissez pas les imprécisions de température compromettre votre travail—contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision