Pour réussir le frittage des alliages Ti–Nb–Si, un four tubulaire haute température établit deux conditions non négociables : un plateau thermique stable d'environ 1200 °C et une atmosphère réductrice spécifique.

Cet environnement favorise la diffusion atomique nécessaire à l'alliage tout en empêchant simultanément l'oxydation qui dégrade généralement les matériaux à base de titane.

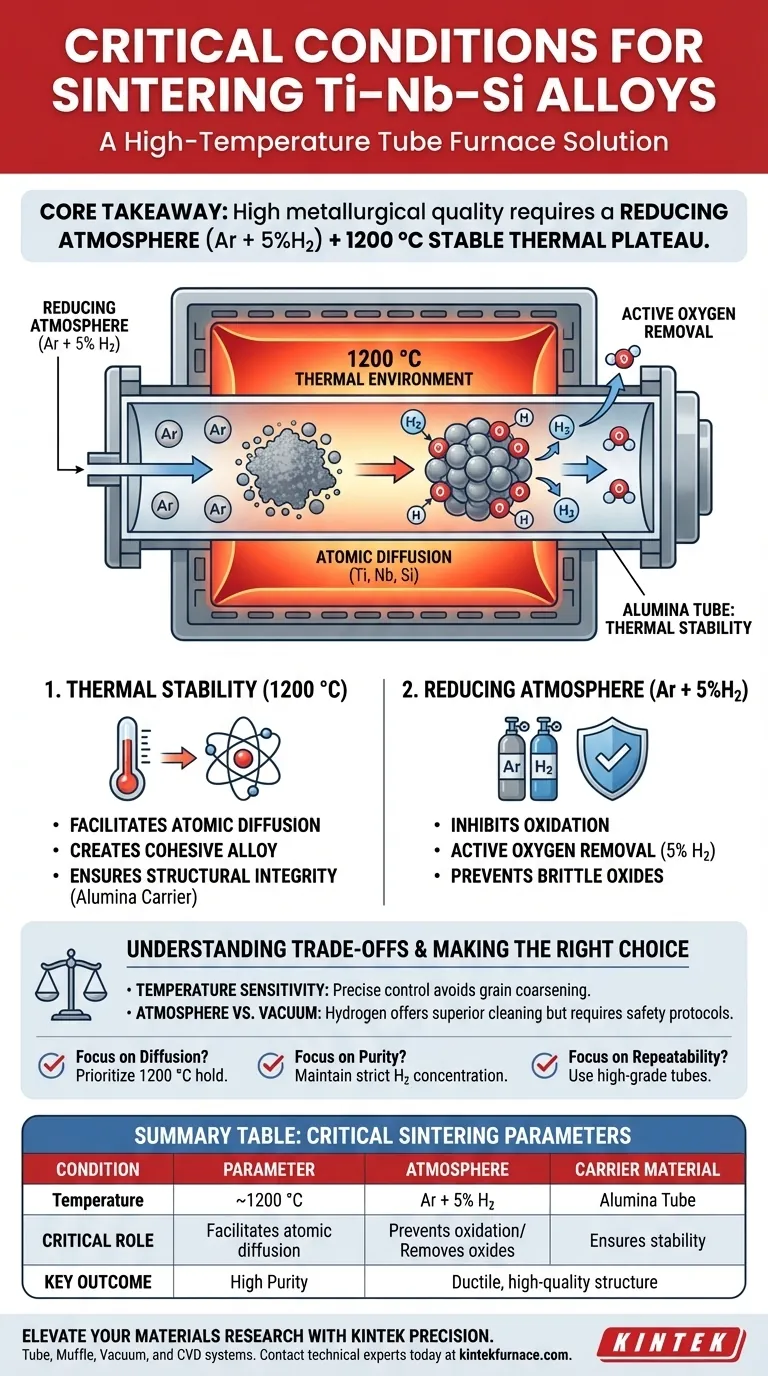

Point essentiel à retenir Obtenir une haute qualité métallurgique dans les alliages Ti–Nb–Si nécessite plus que de la chaleur ; cela exige une atmosphère réductrice (Ar + 5%H2). Ce mélange gazeux spécifique élimine activement l'oxygène résiduel des surfaces de poudre tandis que l'environnement thermique de 1200 °C facilite la liaison par diffusion des composants élémentaires.

Le rôle de la stabilité thermique

Pour passer de poudre libre à un alliage solide, le four doit fournir un environnement thermique strictement contrôlé.

Faciliter la diffusion atomique

La fonction principale du four est de maintenir une température typiquement de 1200 °C.

À ce niveau d'énergie thermique spécifique, les atomes de titane, de niobium et de silicium acquièrent une mobilité suffisante pour migrer à travers les limites des particules.

Ce processus de diffusion est le mécanisme qui crée l'alliage réel, transformant des poudres élémentaires distinctes en un matériau fritté cohérent.

Assurer l'intégrité structurelle

Le four utilise des tubes en alumine céramique pour servir de support à cette réaction.

Ces tubes offrent une excellente stabilité thermique, résistant aux cycles prolongés de 1200 °C sans déformation physique.

Cela garantit que la géométrie de la zone de chauffage reste constante, empêchant les points chauds ou les gradients thermiques qui pourraient déformer l'échantillon.

La nécessité d'une atmosphère réductrice

Le titane et ses alliages sont très sensibles à l'oxygène. Le contrôle de l'environnement gazeux est aussi critique que le contrôle de la température.

Inhiber l'oxydation

Le four crée une barrière protectrice à l'aide d'un mélange gazeux d'Argon (Ar) et d'Hydrogène (H2).

En inondant la chambre avec ce mélange, le four déplace l'air atmosphérique.

Cette isolation empêche l'oxygène externe de réagir avec le titane, ce qui formerait autrement des oxydes fragiles et ruinerait les propriétés mécaniques de l'alliage.

Élimination active de l'oxygène

L'ajout de 5% d'hydrogène au gaz porteur d'argon confère une capacité "réductrice".

Contrairement à un vide pur ou à un gaz inerte pur, ce composant hydrogène réagit activement avec l'oxygène résiduel présent sur les surfaces des poudres.

Ce nettoyage chimique garantit que l'alliage fritté final possède une haute qualité métallurgique, exempt des effets néfastes des inclusions d'oxydes.

Comprendre les compromis

Bien que le four tubulaire offre un environnement robuste, un contrôle précis est nécessaire pour éviter les écueils courants.

Sensibilité à la température

Maintenir l'échantillon dans la plage spécifique de 1200 °C est essentiel pour contrôler les transformations de phase.

Des déviations mineures de température peuvent entraîner un grossissement excessif des grains ou des changements involontaires dans les rapports de teneur en phase.

Si le four ne parvient pas à maintenir les températures spécifiques des régions monophasées ou biphasées, la microstructure résultante peut ne pas répondre aux spécifications de conception.

Atmosphère vs Vide

Alors que certains processus de frittage (comme le pressage à chaud) reposent sur un vide poussé pour abaisser la pression partielle d'oxygène, ce processus spécifique de four tubulaire repose sur un flux de gaz réducteur.

Le compromis ici est la complexité opérationnelle : la gestion d'un gaz inflammable (l'hydrogène) nécessite des protocoles de sécurité plus stricts qu'un vide statique.

Cependant, le nettoyage chimique fourni par l'hydrogène offre souvent une élimination des oxydes supérieure pour des métallurgies de poudre spécifiques par rapport au vide seul.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de frittage, alignez vos paramètres de four sur vos objectifs métallurgiques spécifiques.

- Si votre objectif principal est l'efficacité de la diffusion : Privilégiez la stabilité du temps de maintien à 1200 °C pour assurer l'alliage complet des atomes de Ti, Nb et Si.

- Si votre objectif principal est la pureté et la ductilité : Assurez-vous que la concentration de 5% de H2 est strictement maintenue pour réduire activement les oxydes de surface et prévenir la fragilité.

- Si votre objectif principal est la répétabilité du processus : Utilisez des tubes en alumine de haute qualité pour éviter la déformation et assurer un environnement scellé et exempt de contaminants sur plusieurs cycles.

Le frittage réussi des alliages Ti–Nb–Si est moins une question d'atteindre une température élevée que de maintenir l'équilibre chimique précis requis pour maintenir le titane métallique et ductile.

Tableau récapitulatif :

| Condition | Paramètre | Rôle critique dans le frittage |

|---|---|---|

| Température | ~1200 °C | Facilite la diffusion atomique et la formation de liaisons |

| Atmosphère | Ar + 5% H2 | Prévient l'oxydation et élimine activement les oxydes de surface |

| Matériau porteur | Tube en alumine | Assure la stabilité thermique et prévient la contamination |

| Résultat clé | Haute pureté | Obtient une structure métallurgique ductile et de haute qualité |

Élevez votre recherche sur les matériaux avec la précision KINTEK

Atteindre l'équilibre chimique parfait et la stabilité thermique pour les alliages Ti–Nb–Si nécessite un équipement conçu pour la précision. KINTEK fournit des systèmes de tubes, étuves, sous vide et CVD leaders de l'industrie, tous entièrement personnalisables pour répondre aux exigences spécifiques de votre laboratoire.

Soutenus par une R&D et une fabrication expertes, nos fours garantissent les atmosphères réductrices exactes et l'uniformité de température nécessaires à la métallurgie des poudres avancée.

Prêt à optimiser vos résultats de frittage ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution haute température parfaite pour vos besoins uniques !

Guide Visuel

Références

- Douglas Daniel de Carvalho, Cristiano Binder. Effect of Nb and Si Content on Phase Stability, Microstructure and Mechanical Properties of Sintered Ti–Nb–Si Alloys. DOI: 10.3390/met15010034

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les spécifications techniques du four tubulaire à deux zones de chauffage ? Débloquez des gradients thermiques précis

- Pourquoi un four tubulaire à haute température est-il requis pour l'activation secondaire du KBC ? Obtenir une structure de pores de précision

- Quelle est la fonction du processus de pré-oxydation effectué dans un four tubulaire ? Stabiliser la lignine pour les fibres de carbone.

- Quelle est la fonction du flux de gaz Argon dans un four tubulaire lors du traitement thermique du disulfure de molybdène ? Guide d'expert

- Pourquoi est-il nécessaire d'intégrer des plaques en alliage d'aluminium dans les couvercles de four à tube fendu ? Assurer la sécurité et la longévité

- Pourquoi un processus secondaire d'activation à haute température dans un four tubulaire est-il nécessaire ? Conversion du biochar en CBAC

- Quelle est la fonction d'un four tubulaire dans la synthèse des nitrures métalliques ? Obtenir une croissance de nanoparticules de haute pureté

- Comment un processus de chauffage à deux étages dans un four tubulaire de laboratoire contribue-t-il à la formation structurelle du SiCN(Ni)/BN ?