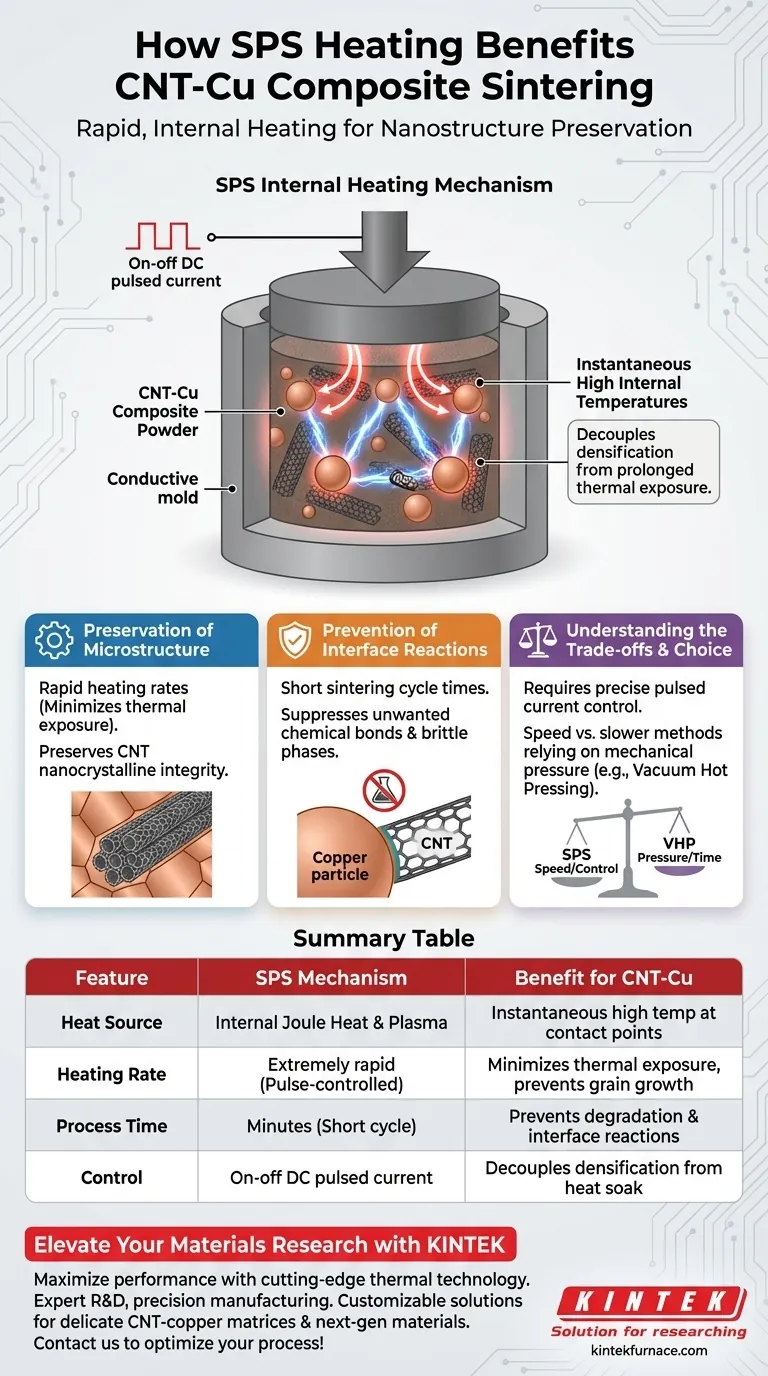

Le four à étincelles plasma (SPS) utilise un courant pulsé continu activé/désactivé pour générer de la chaleur directement dans le matériau composite. En faisant passer ce courant à travers les particules de poudre et les moules, le système crée un plasma de décharge et une chaleur interne Joule. Ce mécanisme permet d'atteindre des températures élevées instantanées et des vitesses de chauffage extrêmement rapides, permettant une densification en une fraction du temps requis par les méthodes traditionnelles.

Point essentiel à retenir Le mécanisme de chauffage interne unique du SPS est essentiel pour les nanocomposites car il découple la densification d'une exposition thermique prolongée. En frittant rapidement, il préserve la structure délicate des nanotubes de carbone et empêche les réactions d'interface dégradantes, garantissant que la matrice de cuivre finale conserve ses propriétés mécaniques améliorées.

La mécanique du chauffage interne

Passage du courant continu

Contrairement aux fours conventionnels qui chauffent le matériau de l'extérieur vers l'intérieur, le SPS fait passer un courant pulsé continu activé/désactivé directement à travers les particules de poudre et le moule conducteur.

Cette génération interne d'énergie garantit que la chaleur est localisée exactement là où elle est nécessaire, c'est-à-dire aux points de contact des particules.

Génération de chaleur Joule et de plasma

Le courant traversant les points de contact génère une chaleur Joule importante en raison de la résistance électrique.

Simultanément, les espaces entre les particules facilitent la génération d'un plasma de décharge. Cette combinaison entraîne des températures internes élevées instantanées qui déclenchent des mécanismes de frittage rapides.

Préservation de la microstructure du matériau

Minimisation de l'exposition thermique

L'avantage le plus critique du mécanisme de chauffage du SPS est la réduction extrême du temps de traitement.

Comme les vitesses de chauffage sont très rapides, le matériau atteint rapidement sa température de frittage et se densifie. Cela minimise le "temps de maintien" pendant lequel le cuivre et les nanotubes de carbone sont exposés à des températures maximales.

Protection de l'intégrité des nanotubes de carbone

Les nanotubes de carbone (NTC) sont sensibles à la chaleur et peuvent se dégrader ou réagir chimiquement s'ils sont maintenus à des températures élevées trop longtemps.

En complétant la densification en très peu de temps, le SPS préserve la structure nanocristalline de la matrice et l'intégrité du renforcement par NTC.

Prévention des réactions d'interface

Les temps de frittage prolongés entraînent souvent des réactions chimiques indésirables à l'interface entre la matrice de cuivre et les nanotubes de carbone.

La nature rapide du mécanisme de courant pulsé du SPS évite ces réactions d'interface excessives, garantissant que la liaison entre la matrice et le renforcement reste solide sans former de phases fragiles ou dégradantes.

Comprendre les compromis

Contrôle du processus vs. Vitesse

Bien que le chauffage rapide du SPS soit bénéfique, il nécessite un contrôle précis des paramètres de courant.

La vitesse même qui protège les NTC laisse une fenêtre d'erreur plus étroite par rapport à des méthodes comme le pressage à chaud sous vide, qui repose sur un écoulement plastique et un réarrangement plus lents et dépendants du temps.

Dépendance au chauffage vs. à la pression

Le SPS repose fortement sur les effets électriques (plasma/chaleur Joule) pour piloter le frittage.

En revanche, des techniques comme le pressage à chaud sous vide s'appuient davantage sur une pression mécanique uniaxiale élevée (par exemple, 30 MPa) pour éliminer de force les vides et favoriser l'écoulement plastique. Bien que le SPS atteigne rapidement la densité, il est essentiel de comprendre l'interaction entre le chauffage *électrique* et la pression appliquée pour obtenir des résultats cohérents.

Faire le bon choix pour votre objectif

Pour maximiser les performances de vos composites à matrice de cuivre renforcée de nanotubes de carbone, alignez vos paramètres de traitement sur vos besoins spécifiques en matière de matériaux :

- Si votre objectif principal est de préserver la nanostructure : Privilégiez les vitesses de chauffage rapides du SPS pour minimiser l'exposition thermique et maintenir l'intégrité des NTC.

- Si votre objectif principal est d'éviter la dégradation chimique : Utilisez les cycles de frittage courts du SPS pour supprimer les réactions d'interface entre le cuivre et le carbone.

- Si votre objectif principal est la densification pure par déformation : Reconnaissez que, bien que le SPS soit rapide, une pression supplémentaire (similaire au pressage à chaud sous vide) aide à éliminer les vides dans les systèmes difficiles à fritter.

En tirant parti du chauffage interne par courant pulsé du SPS, vous pouvez obtenir des composites de haute densité sans sacrifier les propriétés uniques des nanotubes de carbone.

Tableau récapitulatif :

| Caractéristique | Mécanisme de chauffage SPS | Avantage pour les composites NTC-Cu |

|---|---|---|

| Source de chaleur | Chaleur Joule interne et plasma de décharge | Températures élevées instantanées aux points de contact |

| Vitesse de chauffage | Extrêmement rapide, contrôlée par impulsions | Minimise l'exposition thermique et empêche la croissance des grains |

| Temps de traitement | Minutes (cycle court) | Prévient la dégradation et les réactions d'interface indésirables |

| Contrôle | Courant pulsé continu activé/désactivé | Découple la densification d'un maintien prolongé à la chaleur |

Élevez votre recherche sur les matériaux avec KINTEK

Maximisez les performances de vos composites avancés en tirant parti de la technologie thermique de pointe de KINTEK. Soutenus par une R&D experte et une fabrication de précision, nous fournissons une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température adaptés à vos besoins de recherche uniques.

Que vous frittiez des matrices délicates de cuivre à base de NTC ou que vous développiez des matériaux nanocristallins de nouvelle génération, nos solutions personnalisables garantissent un contrôle optimal des grains et une intégrité structurelle. Prêt à optimiser votre processus de frittage ? Contactez-nous dès aujourd'hui pour parler à nos spécialistes techniques !

Guide Visuel

Produits associés

- Fours de frittage par étincelage et plasma SPS

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Pourquoi un appareil à vide est-il essentiel pour éliminer les bulles d'air dans l'acier de ferraille simulé ? Améliorez vos expériences sur les fluides

- Quels sont les composants du système de vide dans un four sous vide ? Explorez les pièces clés pour une performance optimale

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Quel rôle joue un environnement de vide poussé pendant le processus SPS ? Optimiser la pureté dans les alliages à entropie moyenne

- Quels sont les avantages du four à graphite ? Atteignez des performances inégalées à haute température

- Quels sont les avantages de l'utilisation d'autoclaves à haute pression pour le LTH ? Boostez l'efficacité énergétique avec le traitement de la biomasse humide

- Quel type de four peut être utilisé à haute température ? Libérez la chaleur extrême pour vos applications

- Quelle est la fonction des fours de frittage sous vide industriels dans la production de CMF ? Ingénierie de mousses métalliques à haute résistance