Pour atteindre les températures les plus élevées possibles, un four électrique est le choix définitif. Bien que les fours à combustion soient courants, ils ne peuvent égaler la chaleur extrême générée par les méthodes électriques, qui peut varier de 1800°C à plus de 3000°C selon la conception spécifique et l'application.

Bien que la réponse simple soit "four électrique", la décision cruciale réside dans le choix du bon type de four électrique. Votre choix dépendra de la température requise, du besoin de contrôle de l'atmosphère et du matériau avec lequel vous travaillez.

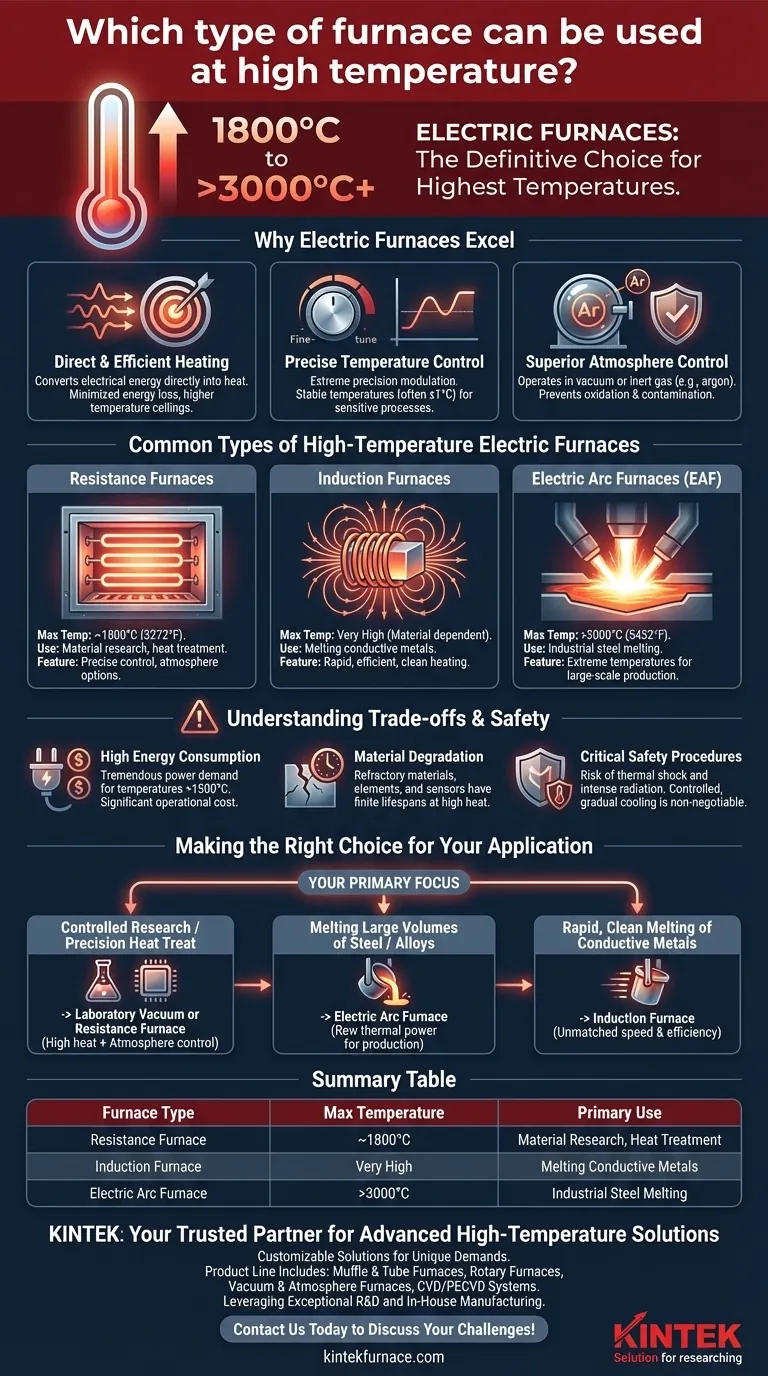

Pourquoi les fours électriques excellent à haute température

Les fours électriques ne sont pas limités par la thermodynamique de la combustion du carburant. Au lieu de cela, ils convertissent directement l'énergie électrique en chaleur, permettant un meilleur contrôle et des plafonds de température plus élevés.

Chauffage direct et efficace

Les méthodes de chauffage électrique – telles que la résistance, l'induction ou l'arc – sont incroyablement directes. La chaleur est générée précisément là où elle est nécessaire, minimisant la perte d'énergie vers l'environnement et permettant au système d'atteindre des températures impossibles pour les flammes de combustibles fossiles.

Contrôle précis de la température

La puissance électrique peut être modulée avec une précision extrême. Cela permet aux fours de laboratoire et industriels de maintenir une température stable, souvent à un seul degré du point de consigne, ce qui est essentiel pour le traitement et la recherche de matériaux sensibles.

Contrôle supérieur de l'atmosphère

Contrairement aux fours à combustion qui produisent des gaz d'échappement comme le CO2 et la vapeur d'eau, les fours électriques peuvent fonctionner avec une atmosphère contrôlée. Ils peuvent créer un vide quasi parfait ou être remplis d'un gaz inerte (comme l'argon), empêchant l'oxydation et la contamination des matériaux à des températures extrêmes.

Types courants de fours électriques à haute température

Le terme "four électrique" couvre plusieurs technologies distinctes, chacune adaptée à différentes plages de température et tâches.

Fours à résistance

Ceux-ci sont courants dans les laboratoires et pour les applications de traitement thermique. Ils utilisent des éléments chauffants fabriqués à partir de matériaux comme le carbure de silicium ou le disiliciure de molybdène qui deviennent incandescents lorsque l'électricité les traverse. Ils fonctionnent de manière fiable à des températures allant jusqu'à environ 1800°C (3272°F).

Fours à induction

Un four à induction utilise de puissants électroaimants pour induire un courant électrique directement dans le matériau chauffé (qui doit être électriquement conducteur). Ce processus est extrêmement rapide et efficace, utilisé pour la fusion des métaux et la synthèse de matériaux de haute pureté.

Fours à arc électrique (FAE)

C'est la technologie utilisée pour atteindre les températures les plus élevées. Un FAE crée un arc électrique massif – essentiellement un éclair continu – entre des électrodes en graphite et le matériau cible. L'immense énergie de l'arc peut atteindre des températures supérieures à 3000°C (5432°F) et est principalement utilisée pour la fusion de la ferraille d'acier.

Comprendre les compromis et la sécurité

Opérer à des températures extrêmes introduit des défis importants et nécessite des protocoles stricts.

Consommation d'énergie élevée

Atteindre et maintenir des températures supérieures à 1500°C exige une énorme quantité d'énergie électrique. Les coûts d'exploitation, en particulier pour les grands fours à arc ou à induction, sont une considération primordiale.

Dégradation des matériaux

Le four lui-même doit être construit à partir de matériaux réfractaires avancés pour résister à la chaleur interne. Les éléments chauffants, les thermocouples et l'isolation ont tous une durée de vie limitée et se dégradent plus rapidement à des températures de fonctionnement plus élevées.

Procédures de sécurité critiques

Les fours à haute température sont intrinsèquement dangereux. Un choc thermique peut briser les composants si le four est refroidi ou chauffé trop rapidement. L'ouverture d'une porte de four à haute température (par exemple, au-dessus de 600°C) peut causer des dommages catastrophiques et exposer les opérateurs à un rayonnement thermique intense. Un cycle de refroidissement contrôlé et progressif est non négociable.

Faire le bon choix pour votre application

Pour choisir le bon four, vous devez regarder au-delà de la température maximale et considérer les exigences du processus.

- Si votre objectif principal est la recherche contrôlée de matériaux ou le traitement thermique de précision : Un four de laboratoire sous vide ou à résistance offre la combinaison vitale de chaleur élevée et de contrôle de l'atmosphère.

- Si votre objectif principal est la fusion de grands volumes d'acier ou d'autres alliages à point de fusion élevé : Un four à arc électrique fournit la puissance thermique brute nécessaire pour la production à l'échelle industrielle.

- Si votre objectif principal est la fusion rapide et propre de métaux conducteurs : Un four à induction offre une vitesse et une efficacité inégalées pour les applications de fonderie et métallurgiques.

En fin de compte, l'adéquation de la technologie de chauffage et des contrôles environnementaux du four à votre matériau et processus spécifiques est la clé du succès des travaux à haute température.

Tableau récapitulatif :

| Type de four | Température max. | Utilisation principale | Caractéristique clé |

|---|---|---|---|

| Four à résistance | Jusqu'à ~1800°C | Recherche de matériaux, traitement thermique | Contrôle précis de la température, contrôle de l'atmosphère |

| Four à induction | Très élevé (dépend du matériau) | Fusion de métaux conducteurs | Chauffage rapide, efficace, propre |

| Four à arc électrique (FAE) | >3000°C | Fusion industrielle de l'acier | Températures extrêmes pour la production à grande échelle |

Prêt à trouver votre solution parfaite pour les hautes températures ?

KINTEK est votre partenaire de confiance pour les solutions avancées de fours à haute température. Nous comprenons que chaque application a des exigences uniques en matière de température, d'atmosphère et de précision.

Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires une gamme complète de produits, y compris :

- Fours à moufle et tubulaires pour les applications sous atmosphère contrôlée

- Fours rotatifs pour le traitement continu

- Fours sous vide et sous atmosphère pour des environnements sans contamination

- Systèmes CVD/PECVD pour la synthèse de matériaux avancés

Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales et de production uniques, que vous ayez besoin d'une stabilité de température précise ou d'une chaleur extrême pour la fusion industrielle.

Contactez-nous dès aujourd'hui pour discuter de vos défis liés aux hautes températures et laissez nos experts vous aider à sélectionner ou à personnaliser le four idéal pour votre succès !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs