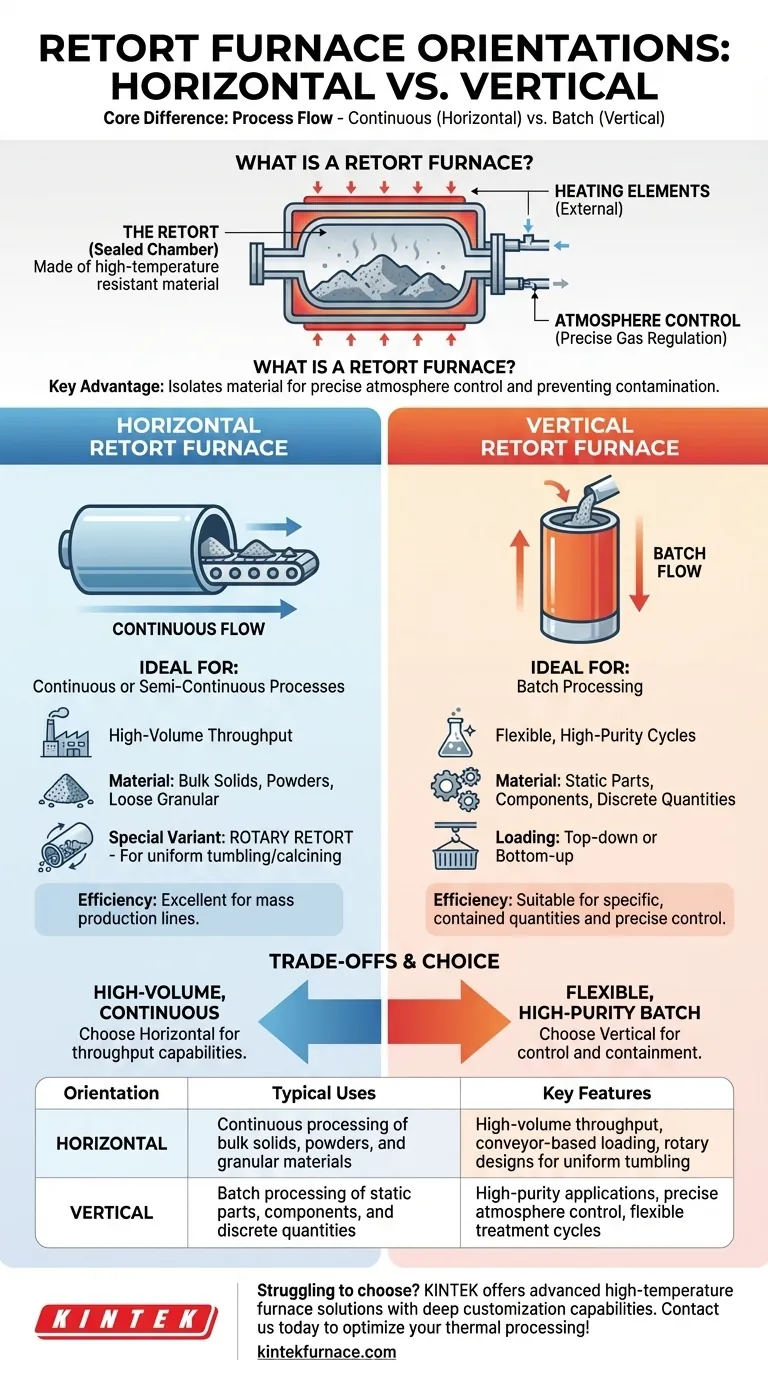

Essentiellement, l'orientation d'un four à cornue est déterminée par le flux de processus prévu. Les deux configurations principales sont horizontales, idéales pour le traitement continu des matériaux, et verticales, mieux adaptées à la manipulation de lots discrets.

La décision entre un four à cornue horizontal et vertical ne porte pas sur la supériorité de l'un sur l'autre, mais sur celui qui correspond à votre besoin opérationnel spécifique : un débit continu à grand volume ou un traitement par lots de haute précision.

Qu'est-ce qui définit un four à cornue ?

Avant de comparer les orientations, il est crucial de comprendre la conception fondamentale d'un four à cornue. Sa caractéristique principale est une chambre scellée et étanche aux gaz – la cornue – qui contient le matériau à traiter.

Le principe de la cornue scellée

La cornue, généralement fabriquée en acier résistant aux hautes températures, isole le matériau des éléments chauffants du four et de l'environnement extérieur.

Cette séparation est la clé de ses avantages. Elle permet un contrôle précis de l'atmosphère interne en introduisant des gaz spécialisés tout en prévenant la contamination.

Composants principaux

Un four à cornue se compose de plusieurs systèmes clés fonctionnant de concert :

- La cornue : La chambre centrale scellée contenant le matériau.

- Éléments chauffants : Le système (électrique ou à gaz) qui chauffe la cornue de l'extérieur.

- Contrôle de l'atmosphère : Un système pour introduire, réguler et purger des gaz comme l'azote, l'argon ou l'hydrogène à l'intérieur de la cornue.

- Contrôle de la température : Un système précis pour réguler la chaleur appliquée à la cornue, assurant un traitement uniforme du matériau.

Analyse des orientations des fours

L'orientation – horizontale ou verticale – a un impact direct sur la manière dont le matériau est chargé, traité et déchargé.

Le four à cornue horizontal

Une configuration horizontale est conçue pour les processus continus ou semi-continus. Le matériau est généralement poussé ou transporté à travers la cornue chauffée d'une extrémité à l'autre.

Cette conception est très efficace pour la production à grand volume où un flux constant de matériau est requis.

Une version spécialisée est le four à cornue rotatif. Dans cette conception, le tube horizontal tourne, ce qui le rend exceptionnellement efficace pour culbuter et traiter uniformément des matériaux granulaires en vrac comme des poudres ou des pastilles lors d'applications comme la calcination.

Le four à cornue vertical

Un four à cornue vertical est la norme pour le traitement par lots. Le matériau est chargé par le haut ou par le bas de la cornue, traité à l'état statique, puis retiré.

Cette configuration est idéale pour les applications nécessitant une grande pureté, des changements atmosphériques précis pendant un cycle, ou le traitement de pièces individuelles qui ne doivent pas bouger pendant le chauffage. Son chargement de haut en bas ou de bas en haut le rend adapté à des quantités spécifiques et contenues.

Comprendre les compromis

Choisir une orientation implique des compromis clairs directement liés à vos objectifs de production et au type de matériau.

Type de processus : Continu vs. Batch

Le facteur le plus important est le type de processus. Les fours horizontaux excellent dans le débit continu, ce qui en fait un pilier des chaînes de production de masse.

Les fours verticaux offrent la flexibilité du traitement par lots, permettant des cycles de traitement uniques pour différents produits ou de plus petites quantités sans reconfigurer toute une ligne de production.

Manipulation et forme du matériau

Les fours horizontaux et rotatifs sont conçus spécifiquement pour les solides en vrac, les poudres et les matériaux libres qui peuvent être facilement transportés ou culbutés.

Les fours verticaux conviennent mieux aux pièces statiques, aux composants ou aux arrangements spécifiques où le mouvement du matériau est indésirable.

Efficacité et contrôle de l'atmosphère

Parce que les fours à cornue sont scellés, les deux orientations offrent un excellent contrôle atmosphérique et une excellente efficacité thermique, ce qui entraîne une consommation de carburant réduite et des temps de chauffage plus rapides.

Le choix est moins une question d'efficacité générale que d'adapter le fonctionnement mécanique du four à la forme physique du matériau et au volume de production souhaité.

Faire le bon choix pour votre application

Votre sélection doit être guidée par une compréhension claire de votre principale exigence opérationnelle.

- Si votre objectif principal est la production continue à grand volume de matériaux en vrac : Un four à cornue horizontal ou rotatif est le choix définitif pour ses capacités de débit.

- Si votre objectif principal est le traitement par lots flexible et de haute pureté de pièces ou de quantités distinctes : Un four à cornue vertical offre le contrôle et le confinement nécessaires pour des cycles précis et individualisés.

En fin de compte, l'alignement de l'orientation du four avec la mécanique de votre processus est la clé pour un traitement thermique efficace et fiable.

Tableau récapitulatif :

| Orientation | Utilisations typiques | Caractéristiques principales |

|---|---|---|

| Horizontale | Traitement continu de solides en vrac, de poudres et de matériaux granulaires | Idéal pour un débit élevé, un chargement par convoyeur et des conceptions rotatives pour un culbutage uniforme |

| Verticale | Traitement par lots de pièces statiques, de composants et de quantités discrètes | Convient aux applications de haute pureté, au contrôle précis de l'atmosphère et aux cycles de traitement flexibles |

Vous avez du mal à choisir le bon four à cornue pour votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques – que vous ayez besoin d'un débit continu ou d'une précision par lots. Contactez-nous dès aujourd'hui pour optimiser votre traitement thermique et améliorer votre efficacité !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit