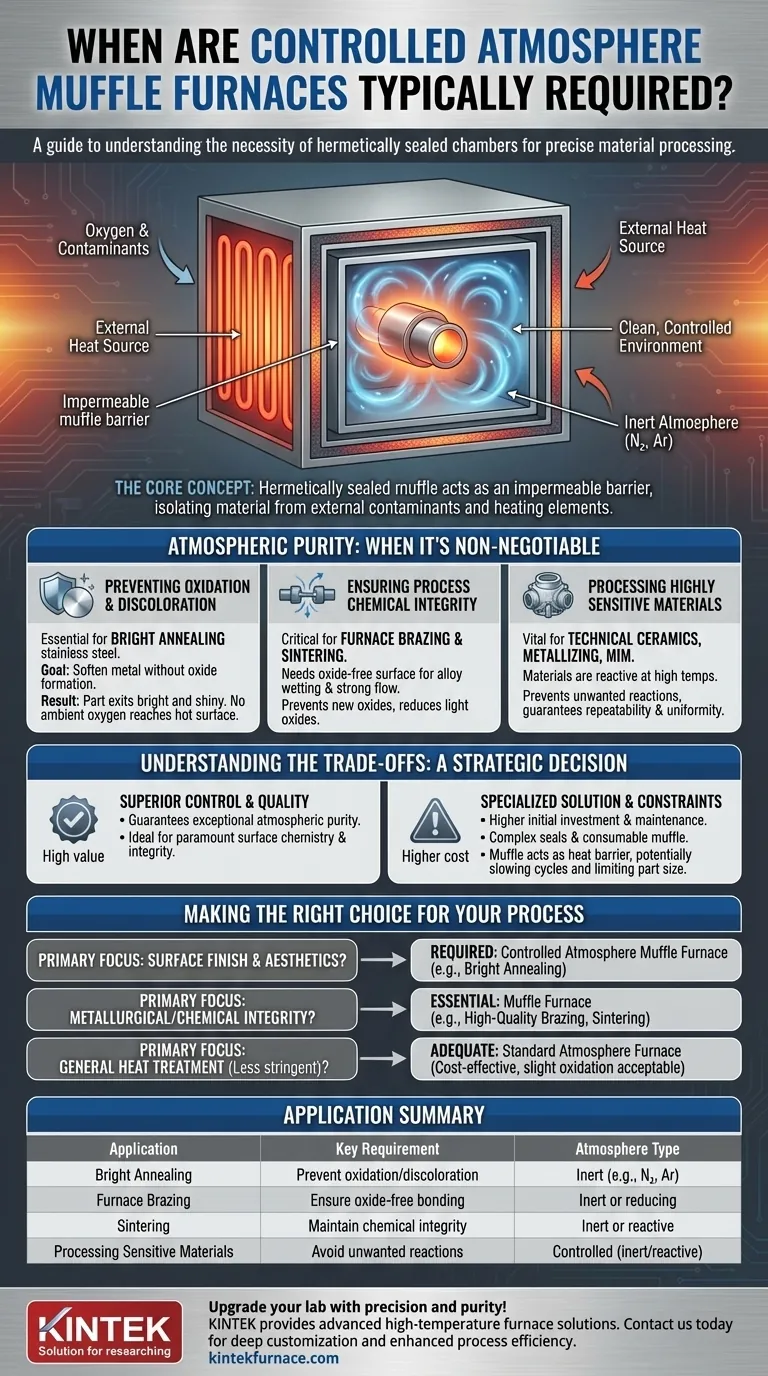

À la base, un four à moufle à atmosphère contrôlée est requis lorsqu'un processus de fabrication exige un contrôle absolu de l'environnement atmosphérique, isolant complètement le matériau des contaminants externes et même des éléments chauffants du four. C'est non négociable pour les applications les plus exigeantes où l'oxydation de surface, la décoloration ou toute réaction chimique indésirable entraînerait une pièce défectueuse, comme dans le brasage de haute pureté ou le recuit brillant de l'acier inoxydable.

Alors que de nombreux fours peuvent contrôler leur atmosphère interne dans une certaine mesure, un four à moufle offre une chambre hermétiquement scellée — le moufle — qui agit comme une barrière imperméable. Cela garantit la pureté atmosphérique exceptionnelle nécessaire pour les processus où la chimie de surface et l'intégrité du produit final sont primordiales.

Quand la pureté atmosphérique est-elle non négociable ?

La décision d'utiliser un four à moufle est motivée par la sensibilité du matériau ou du processus à son environnement gazeux à haute température. Dans ces cas, même des traces d'oxygène ou d'autres impuretés peuvent être catastrophiques.

Prévention de l'oxydation et de la décoloration

Pour des processus comme le recuit brillant de l'acier inoxydable, l'objectif est d'adoucir le métal sans créer de couche d'oxyde de surface. La pièce doit sortir du four aussi brillante qu'elle y est entrée.

Un moufle crée un environnement scellé rempli d'un gaz inerte comme l'azote ou l'argon, garantissant qu'aucun oxygène ambiant ne puisse atteindre la surface métallique chaude et provoquer une décoloration ou une formation de calamine.

Assurer l'intégrité chimique du processus

Des processus comme le brasage au four et le frittage reposent sur des interactions chimiques précises. Lors du brasage, une surface propre et sans oxyde est essentielle pour que l'alliage de brasage puisse mouiller et s'écouler correctement, créant un joint solide.

L'atmosphère de haute pureté à l'intérieur d'un moufle empêche la formation d'oxydes et peut même aider à réduire les oxydes légers existants, assurant l'intégrité de la liaison métallurgique.

Traitement des matériaux très sensibles

Les matériaux avancés utilisés dans la céramique technique, la métallisation et le Moulage par Injection de Métal (MIM) sont souvent très réactifs aux températures de traitement.

Les réactions indésirables avec les impuretés atmosphériques peuvent fondamentalement altérer les propriétés finales du matériau. Un four à moufle fournit l'atmosphère inerte ou réactive requise, garantissant la répétabilité du processus et l'uniformité des pièces.

Comprendre les compromis

Bien qu'ils offrent un contrôle supérieur, les fours à moufle sont une solution spécialisée. Comprendre leurs limites est essentiel pour prendre une décision technique et financière éclairée.

Le coût de la pureté

Les fours à moufle sont intrinsèquement plus complexes. Le moufle lui-même est un composant consommable fabriqué à partir d'alliages métalliques ou de céramiques de haute qualité, et le système nécessite des joints robustes. Cela entraîne un investissement initial et des coûts de maintenance continus plus élevés par rapport aux fours standard.

Débit et contraintes thermiques

Le moufle agit comme une barrière intermédiaire pour le transfert de chaleur, ce qui peut légèrement ralentir les cycles de chauffage et de refroidissement par rapport à un four à chauffage direct. Cela peut avoir un impact sur le débit global dans la production à grand volume. La taille physique du moufle limite également la taille des pièces pouvant être traitées.

Est-ce excessif pour votre processus ?

Pour de nombreux traitements thermiques généraux, tels que le trempage ou la détente de pièces non critiques, un four standard est parfaitement adéquat. Si une légère oxydation de surface est acceptable ou sera éliminée lors d'une étape de nettoyage ultérieure, la dépense d'un four à moufle n'est pas justifiée.

Faire le bon choix pour votre processus

Vos exigences spécifiques en matière de processus et vos normes de qualité des pièces dicteront si un four à moufle est une nécessité ou une spécification excessive.

- Si votre objectif principal est la finition de surface et l'esthétique : Un four à moufle à atmosphère contrôlée est requis pour les processus comme le recuit brillant où toute oxydation est un défaut.

- Si votre objectif principal est l'intégrité métallurgique ou chimique : Un four à moufle est essentiel pour le brasage, le frittage ou le traitement de matériaux réactifs de haute qualité qui exigent une atmosphère pure et non contaminée.

- Si votre objectif principal est le traitement thermique général avec des exigences de surface moins strictes : Un four à atmosphère standard est probablement plus rentable si une légère oxydation de surface est acceptable ou peut être nettoyée après le processus.

En fin de compte, choisir un four à moufle est un investissement stratégique dans la pureté garantie du processus et la qualité finale de la pièce.

Tableau récapitulatif :

| Application | Exigence clé | Type d'atmosphère |

|---|---|---|

| Recuit brillant | Prévenir l'oxydation et la décoloration | Inerte (par ex. azote, argon) |

| Brasage au four | Assurer des surfaces sans oxyde pour le soudage | Inerte ou réductrice |

| Frittage | Maintenir l'intégrité chimique | Inerte ou réactive |

| Traitement des matériaux sensibles | Éviter les réactions indésirables | Contrôlée (inerte/réactive) |

Améliorez votre laboratoire avec précision et pureté ! S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours avancées à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez en science des matériaux, en métallurgie ou en céramique, nos fours à moufle à atmosphère contrôlée garantissent des résultats impeccables pour des processus comme le brasage et le frittage. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de vos processus et la qualité de vos pièces !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement