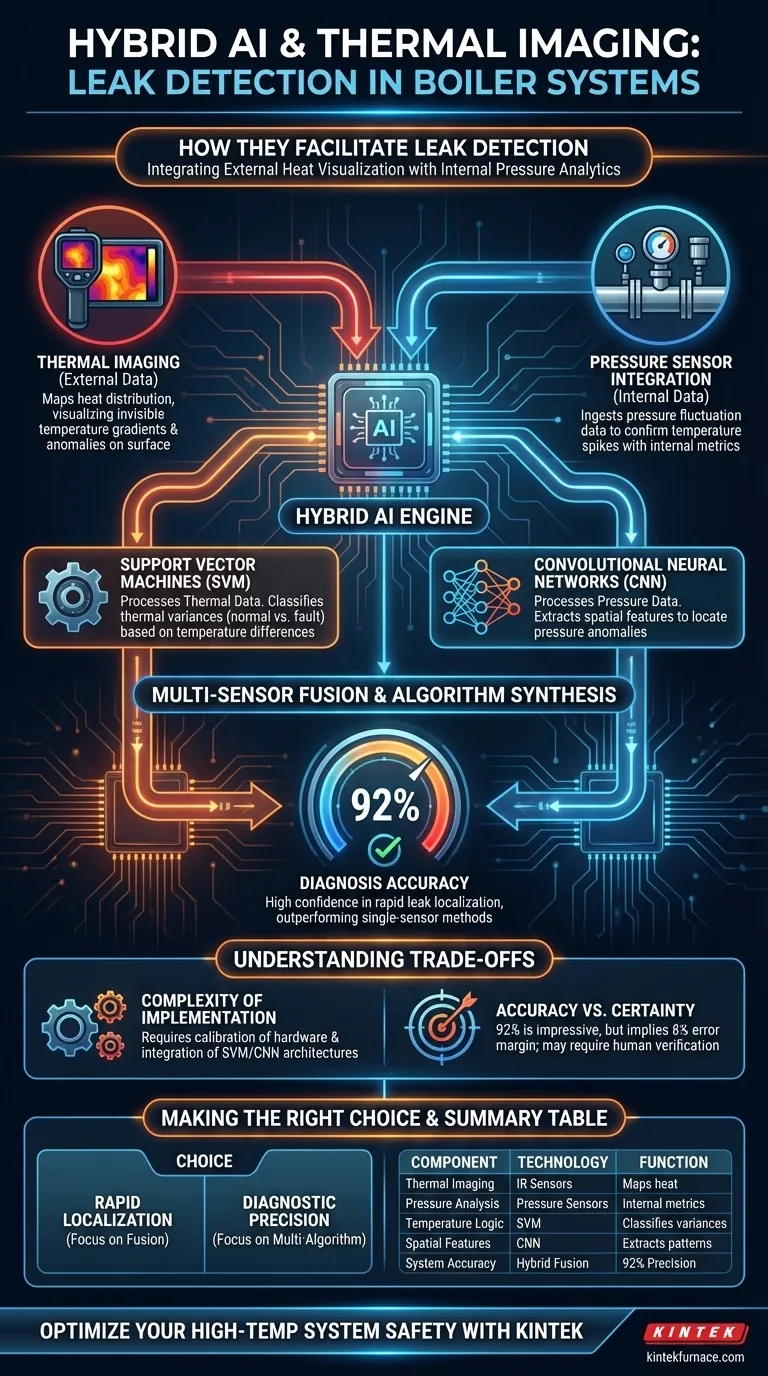

Les imageurs thermiques et les modèles d'IA hybrides facilitent la détection de fuites en intégrant la visualisation de la chaleur externe avec l'analyse de la pression interne. Cette approche utilise des caméras thermiques pour cartographier la distribution de la chaleur dans le système, tandis qu'un modèle d'IA hybride spécialisé interprète les données pour classer les défauts. En fusionnant des algorithmes distincts — Support Vector Machines (SVM) et Convolutional Neural Networks (CNN) — le système fournit un outil de diagnostic complet pour les environnements à haute température.

L'avantage principal de cette approche est la fusion multi-capteurs : en combinant les différences de température avec les données de pression, les opérateurs obtiennent une précision de diagnostic de 92 %, permettant une localisation rapide des fuites que les méthodes à capteur unique pourraient manquer.

L'Architecture de la Détection

Pour comprendre le fonctionnement de ce système, il faut examiner comment il capture les données physiques. La solution va au-delà de la simple inspection visuelle en corrélant deux propriétés physiques distinctes du système de chaudière.

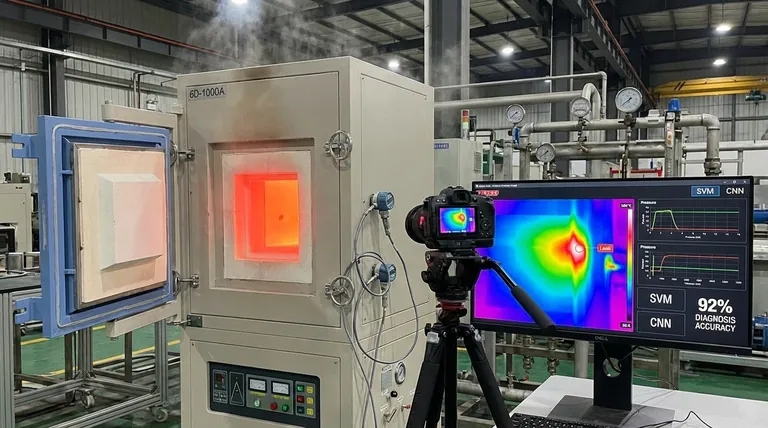

Imagerie Thermique

La première ligne de défense est l'imageur thermique, qui cartographie la distribution de la chaleur sur la chaudière ou le four industriel. Cette méthode sans contact visualise les gradients de température invisibles à l'œil nu. Elle met en évidence les anomalies de température de surface qui indiquent souvent la présence d'une fuite sous-jacente.

Intégration des Capteurs de Pression

Alors que les images thermiques fournissent des données externes, le système ingère également des données provenant de capteurs de pression. Cette métrique interne ajoute une couche de profondeur au diagnostic, confirmant que les pics de température correspondent à des fluctuations réelles de pression dans le système.

Comment l'IA Hybride Traite les Données

Les données brutes des caméras et des capteurs sont complexes et difficiles à interpréter manuellement en temps réel. Un modèle d'IA hybride résout ce problème en dédiant des algorithmes spécifiques à des types de données spécifiques.

Machines à Vecteurs de Support (SVM)

Le système utilise les Machines à Vecteurs de Support (SVM) pour traiter les données thermiques. Plus précisément, l'algorithme SVM analyse les différences de température capturées par les imageurs. Il classe ces variances thermiques pour déterminer si elles entrent dans les plages de fonctionnement normales ou indiquent un défaut.

Réseaux Neuronaux Convolutifs (CNN)

Simultanément, les Réseaux Neuronaux Convolutifs (CNN) sont appliqués aux données des capteurs de pression. Le CNN est chargé d'extraire les caractéristiques spatiales de ces informations de pression. Cela permet au système de comprendre la « forme » et l'emplacement des anomalies de pression dans l'infrastructure de la chaudière.

La Puissance de la Fusion

La dernière étape est la fusion multi-capteurs et multi-algorithmes. Le système combine l'analyse de température du SVM avec l'analyse des caractéristiques spatiales du CNN. Cette synthèse aboutit à une précision de diagnostic de 92 %, offrant un haut degré de confiance lors de l'identification des fuites.

Comprendre les Compromis

Bien que cette approche hybride offre une grande précision, il est essentiel de reconnaître les limites inhérentes à la dépendance à l'égard des modèles probabilistes.

Complexité de la Mise en Œuvre

Cette méthode est considérablement plus complexe que la surveillance standard. Elle nécessite l'étalonnage du matériel thermique et des capteurs de pression, ainsi que l'intégration de deux architectures d'IA distinctes (SVM et CNN).

Précision vs Certitude

Bien qu'une précision de diagnostic de 92 % soit impressionnante pour les normes industrielles, elle implique une marge d'erreur de 8 %. Les opérateurs doivent rester conscients que, bien que le système soit très fiable pour une localisation rapide, il n'est pas infaillible et peut encore nécessiter une vérification humaine dans les cas ambigus.

Faire le Bon Choix pour Votre Objectif

Lors de la mise en œuvre de systèmes de détection de fuites dans les chaudières industrielles, alignez votre choix technologique sur vos priorités opérationnelles.

- Si votre objectif principal est la localisation rapide des défauts : Fiez-vous à la capacité du modèle hybride à fusionner les sources de données, ce qui permet aux opérateurs de localiser rapidement les fuites dans des environnements complexes.

- Si votre objectif principal est la précision du diagnostic : Privilégiez l'approche multi-algorithmes, car la combinaison du SVM et du CNN fournit un taux de précision de 92 % qui surpasse les diagnostics à capteur unique.

En tirant parti de la synergie entre l'imagerie thermique et l'IA hybride, vous transformez la détection de fuites d'un jeu de devinettes en une science précise et basée sur les données.

Tableau Récapitulatif :

| Composant/Fonctionnalité | Technologie Utilisée | Fonction dans la Détection de Fuites |

|---|---|---|

| Imagerie Thermique | Capteurs IR | Cartographie la distribution de la chaleur et visualise les anomalies invisibles |

| Analyse de Pression | Capteurs de Pression | Fournit des métriques internes pour confirmer les fluctuations du système |

| Logique de Température | Algorithme SVM | Classe les variances thermiques pour identifier des défauts spécifiques |

| Caractéristiques Spatiales | Algorithme CNN | Extrait et analyse les modèles de pression pour la localisation |

| Précision du Système | Fusion Hybride | Combine les données multi-capteurs pour une précision de diagnostic de 92 % |

Optimisez la Sécurité de Votre Système Haute Température

Ne laissez pas une détection de fuites inefficace compromettre vos opérations. KINTEK fournit une R&D et une fabrication expertes pour les systèmes Muffle, Tube, Rotatif, sous Vide et CVD — tous personnalisables pour vos besoins industriels et de laboratoire uniques.

Nos fours haute température avancés sont conçus pour la précision et la durabilité, garantissant que vous disposez de l'infrastructure robuste nécessaire pour mettre en œuvre des technologies de surveillance de pointe.

Prêt à moderniser votre équipement de traitement thermique ? Contactez KINTEK dès aujourd'hui pour une consultation et découvrez comment nos solutions personnalisables peuvent améliorer l'efficacité et la sécurité de votre installation.

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels sont les principaux domaines d'application des fours de recuit sous vide ? Essentiel pour le traitement des matériaux de haute pureté

- Qu'est-ce qu'un four à arc sous vide et quel est son objectif principal ? Obtenir des métaux ultra-purs pour des applications critiques

- Quel est le principe de fonctionnement d'un four sous vide ? Obtenir un traitement thermique de haute pureté pour les matériaux sensibles

- Pourquoi un four sous vide est-il nécessaire pour l'estampage à haute température ? Assurer des microstructures polymères sans défaut

- Qu'est-ce qu'un four sous vide et quels sont ses principaux avantages ? Découvrez le traitement supérieur des matériaux

- Quels types de matériaux sont couramment traités par revenu sous vide ? Obtenez une intégrité de surface et des propriétés mécaniques supérieures

- Pourquoi les systèmes de refroidissement sont-ils nécessaires dans les fours sous vide ? Essentiels pour le contrôle des matériaux et la protection des équipements

- Quel est le mécanisme d'un four à vide à haute température dans l'infiltration SiC-Al ? Maîtriser le processus pour les composites