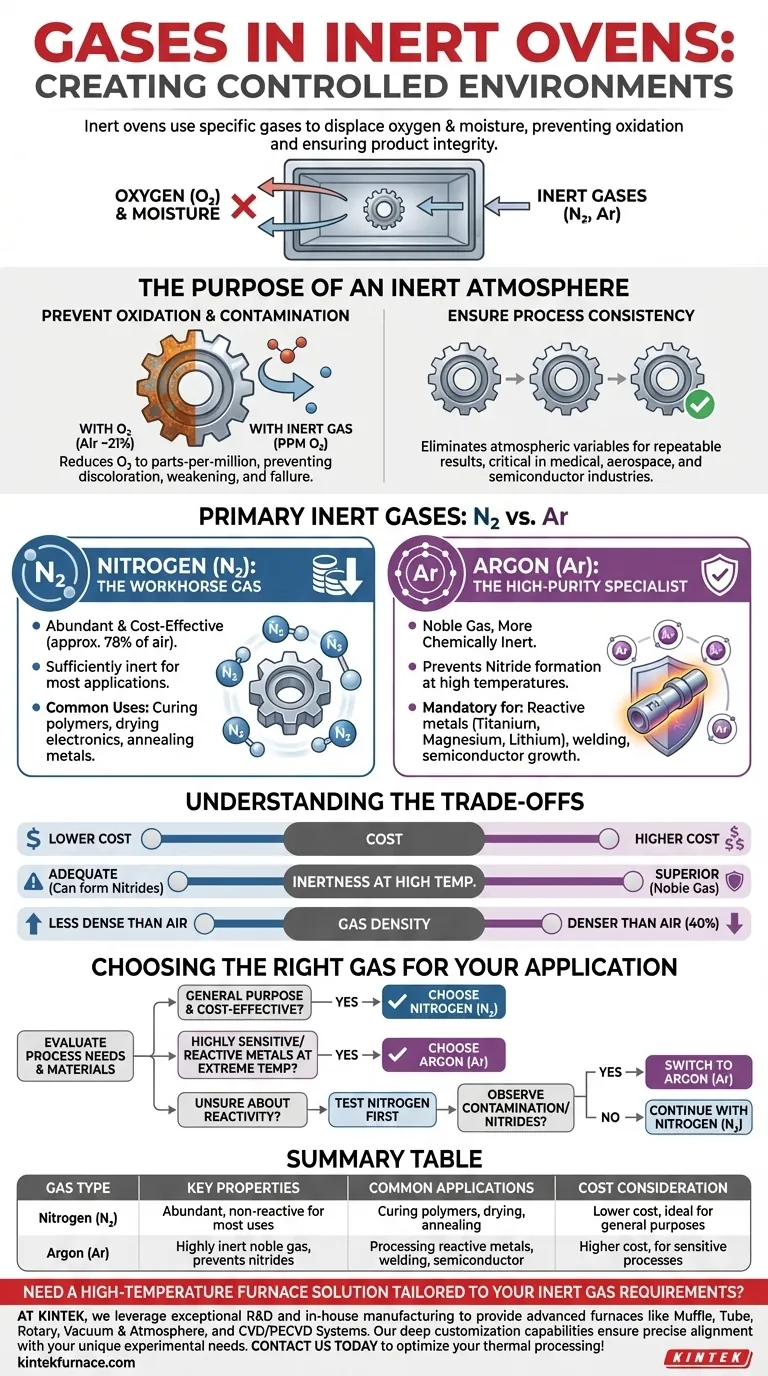

Dans un four inerte, l'atmosphère contrôlée est créée à l'aide de gaz inertes spécifiques, le plus souvent l'azote (N₂) et l'argon (Ar). Ces gaz sont introduits dans la chambre scellée pour déplacer l'oxygène et l'humidité, qui peuvent provoquer des réactions indésirables telles que l'oxydation à des températures élevées. Ce processus protège le matériau traité et assure l'intégrité du produit final.

Le choix d'un gaz inerte n'est pas arbitraire ; c'est une décision calculée basée sur le niveau d'inertie requis pour votre processus spécifique, la réactivité de vos matériaux, et un compromis direct entre le coût opérationnel et la performance.

Le But d'une Atmosphère Inerte

L'objectif fondamental de l'utilisation d'un gaz inerte est d'éliminer les éléments réactifs de l'environnement du four, principalement l'oxygène. Cette atmosphère contrôlée est essentielle pour les traitements thermiques à haute fiabilité.

Prévention de l'Oxydation et de la Contamination

L'oxygène est très réactif, surtout lorsqu'il est chauffé. Pour de nombreux matériaux, sa présence entraîne une oxydation, qui peut se manifester par une décoloration, un ternissement, un affaiblissement de l'intégrité structurelle ou une défaillance complète de la fonction prévue de la pièce.

En purgeant la chambre avec un gaz comme l'azote ou l'argon, vous chassez physiquement l'oxygène, réduisant sa concentration de ~21 % (dans l'air normal) à quelques parties par million (PPM). Cela empêche ces réactions destructrices de se produire.

Assurer la Cohérence du Processus

Une atmosphère inerte élimine une variable majeure de votre processus : la réactivité atmosphérique. Cela garantit que les résultats que vous obtenez aujourd'hui seront identiques aux résultats que vous obtiendrez demain.

Cette répétabilité est non négociable dans des industries telles que la fabrication de dispositifs médicaux, l'ingénierie aérospatiale et la fabrication de semi-conducteurs, où même de légers écarts peuvent entraîner des défaillances catastrophiques.

Un Regard Approfondi sur les Principaux Gaz Inertes

Bien que l'azote et l'argon soient tous deux efficaces, ils possèdent des propriétés distinctes qui les rendent adaptés à différentes applications.

L'Azote (N₂) : Le Gaz de Travail

L'azote est le gaz inerte le plus utilisé pour les fours industriels. Il constitue environ 78 % de l'air que nous respirons, ce qui le rend abondant et très économique à produire et à acquérir.

Pour la grande majorité des applications — telles que le durcissement des polymères, le séchage des composants électroniques ou le recuit des métaux courants — l'azote fournit un environnement suffisamment inerte pour prévenir l'oxydation sans engendrer de coûts opérationnels élevés.

L'Argon (Ar) : Le Spécialiste de Haute Pureté

L'argon est un gaz noble, ce qui signifie qu'il est chimiquement plus inerte que l'azote. Bien que l'azote soit non réactif dans la plupart des situations, il peut réagir avec certains éléments à des températures très élevées pour former des nitrures.

Cela fait de l'argon le choix obligatoire lors du travail avec des métaux très réactifs comme le titane, le magnésium ou le lithium. Il est également préféré pour les processus avancés tels que le soudage ou la croissance de cristaux de semi-conducteurs où une non-réactivité absolue est primordiale.

Comprendre les Compromis : Azote vs. Argon

Choisir entre ces deux gaz nécessite d'équilibrer trois facteurs clés.

Coût

C'est le différenciateur le plus significatif. L'azote est nettement moins cher que l'argon. Pour les processus où l'azote suffit, l'utilisation de l'argon entraîne des dépenses opérationnelles inutiles.

Inertie à Haute Température

L'argon est toujours plus inerte que l'azote. Si votre processus implique des températures suffisamment élevées pour que l'azote réagisse avec votre matériau spécifique (formant des nitrures), vous devez utiliser de l'argon. Pour la plupart des autres applications, l'inertie de l'azote est parfaitement adéquate.

Densité du Gaz

L'argon est environ 40 % plus dense que l'air, tandis que l'azote est légèrement moins dense que l'air. Cela signifie que l'argon peut être plus efficace pour déplacer l'air de bas en haut dans une chambre. Cependant, un four correctement conçu avec une bonne circulation peut atteindre un environnement d'oxygène à faible PPM avec l'un ou l'autre gaz.

Choisir le Bon Gaz pour Votre Application

Votre décision finale doit être guidée par les exigences spécifiques de vos matériaux et de votre processus.

- Si votre objectif principal est la rentabilité pour le durcissement ou le recuit à usage général : L'azote (N₂) est le choix le plus pratique et économique.

- Si votre objectif principal est le traitement de métaux très sensibles ou réactifs à des températures extrêmes : L'argon (Ar) est essentiel pour garantir une inertie absolue et prévenir les réactions chimiques indésirables.

- Si vous n'êtes pas sûr de la réactivité de votre matériau : Commencez par évaluer l'azote, mais soyez prêt à tester ou à passer à l'argon si vous observez des signes de contamination ou de formation de nitrures.

En fin de compte, le choix du gaz inerte correct est une étape cruciale pour garantir la qualité, la fiabilité et la répétabilité de votre traitement thermique.

Tableau Récapitulatif :

| Type de Gaz | Propriétés Clés | Applications Courantes | Considération de Coût |

|---|---|---|---|

| Azote (N₂) | Abondant, économique, non réactif pour la plupart des usages | Durcissement des polymères, séchage des composants électroniques, recuit des métaux | Coût inférieur, idéal pour usage général |

| Argon (Ar) | Gaz noble très inerte, empêche la formation de nitrures | Traitement de métaux réactifs (ex : titane), soudage, croissance de semi-conducteurs | Coût plus élevé, utilisé pour les processus sensibles |

Besoin d'une solution de four haute température adaptée à vos exigences en gaz inerte ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des fours avancés tels que les systèmes Muffle, Tube, Rotatif, sous Vide et Atmosphère, et CVD/PECVD. Nos capacités de personnalisation approfondies assurent un alignement précis avec vos besoins expérimentaux uniques, améliorant la fiabilité et l'efficacité du processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre traitement thermique !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur