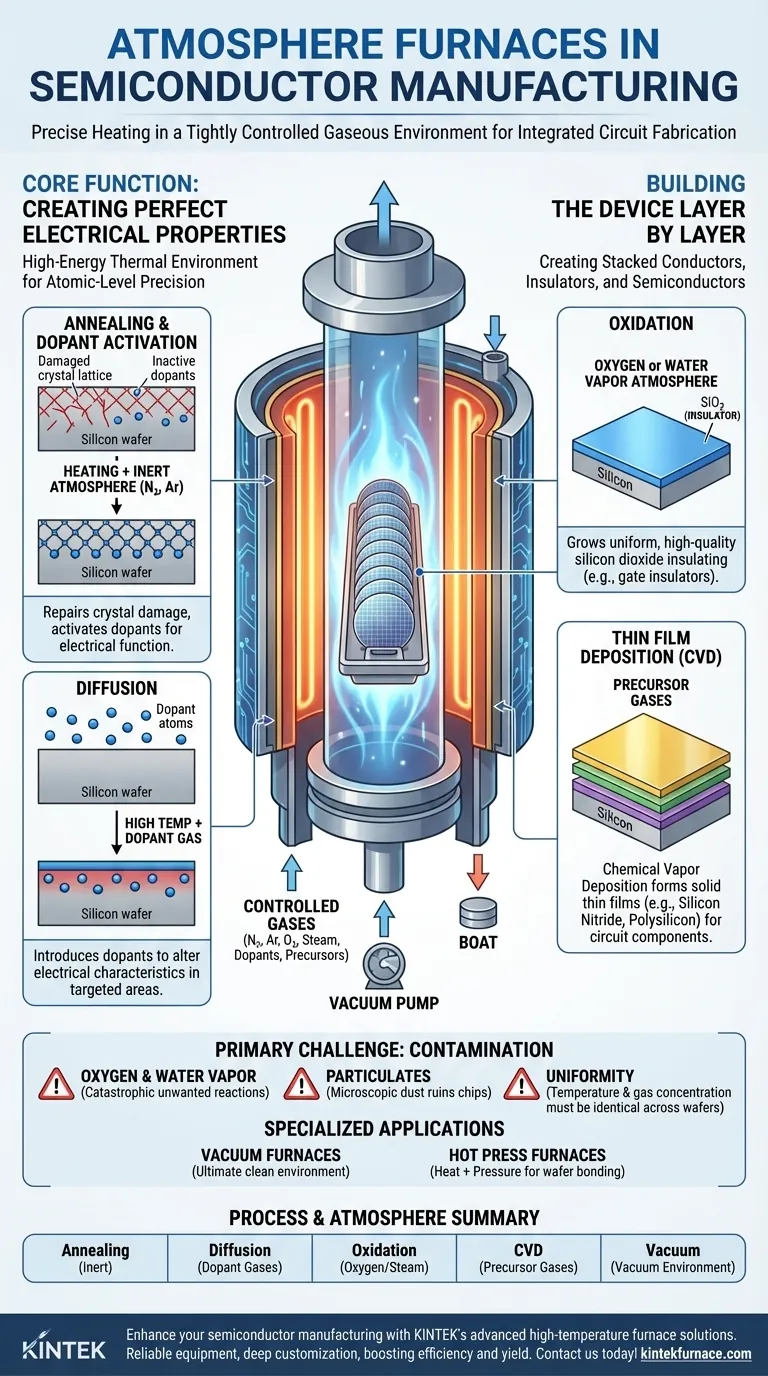

En bref, les fours à atmosphère sont utilisés dans la fabrication des semi-conducteurs pour chauffer précisément les tranches de silicium dans un environnement gazeux étroitement contrôlé. Ce contrôle est essentiel pour les étapes de fabrication critiques comme le recuit, la diffusion, l'oxydation et le dépôt de couches minces, qui forment collectivement les circuits intégrés sur une puce.

Le but fondamental d'un four à atmosphère n'est pas seulement de chauffer la tranche, mais de créer un environnement chimique spécifique et ultra-pur. Cela prévient les réactions indésirables et la contamination, permettant aux ingénieurs de modifier intentionnellement les propriétés des matériaux de la tranche avec une précision au niveau atomique.

La fonction principale : créer des propriétés électriques parfaites

La fabrication des semi-conducteurs est un processus de construction et de modification méthodique de couches sur une tranche de silicium. Les fours à atmosphère fournissent l'environnement thermique à haute énergie nécessaire pour piloter ces changements.

Recuit et activation des dopants

Après l'implantation d'ions (dopants) dans le silicium pour modifier sa conductivité électrique, la structure cristalline de la tranche est endommagée.

Le recuit est un processus de chauffage effectué dans une atmosphère inerte (comme l'azote ou l'argon) pour réparer les dommages à ce réseau cristallin. Il sert également à "activer" les dopants, les déplaçant vers les positions correctes dans le cristal afin qu'ils puissent fonctionner électriquement.

Diffusion

La diffusion est une autre méthode d'introduction de dopants. Les tranches sont placées dans un four, et un gaz spécifique contenant les atomes dopants souhaités est introduit.

À hautes températures, ces atomes diffusent du gaz vers la surface de la tranche de silicium, modifiant ses caractéristiques électriques dans des zones ciblées. Le contrôle du four sur la température et la concentration de gaz dicte le profil final du dopant.

Construction du dispositif couche par couche

Les puces modernes sont constituées de millions ou de milliards de transistors construits à partir de couches empilées de matériaux conducteurs, isolants et semi-conducteurs. Les fours sont essentiels pour créer ces couches.

Oxydation

L'une des couches les plus cruciales est le dioxyde de silicium (SiO₂), un excellent isolant électrique.

Dans un four d'oxydation, les tranches sont chauffées dans une atmosphère d'oxygène pur ou de vapeur d'eau. Cela provoque la "croissance" d'une couche uniforme et de haute qualité de SiO₂ sur la surface du silicium, formant les isolants de grille essentiels au fonctionnement des transistors.

Dépôt de couches minces (CVD)

Le dépôt chimique en phase vapeur (CVD) est un processus utilisé pour déposer des couches minces de divers matériaux sur la tranche.

Des gaz précurseurs sont introduits dans un four CVD, où ils réagissent à haute température sur la surface de la tranche pour former un film solide, tel que le nitrure de silicium (un isolant) ou le polysilicium (un conducteur). C'est ainsi que sont construits les "fils" et autres composants du circuit.

Applications spécialisées des fours

Différentes étapes de fabrication nécessitent différents types de contrôle d'atmosphère.

- Les fours sous vide créent un environnement presque entièrement dépourvu de molécules de gaz. C'est l'atmosphère la plus propre, utilisée pour des processus tels que le nettoyage de surface et les traitements thermiques où toute réaction avec les gaz ambiants doit être évitée.

- Les fours à pressage à chaud appliquent à la fois de la chaleur et une pression mécanique. Ils sont utilisés pour des tâches comme le collage de tranches, où deux tranches de semi-conducteurs distinctes sont physiquement jointes pour créer des structures 3D avancées.

Comprendre le principal défi : la contamination

L'extrême précision requise dans la fabrication des semi-conducteurs signifie que tout écart par rapport à l'environnement prévu est une source potentielle de défaillance. C'est le défi central que les fours à atmosphère sont conçus pour résoudre.

L'ennemi : l'oxygène et la vapeur d'eau

Pour tout processus non destiné à être de l'oxydation, la présence de traces d'oxygène ou de vapeur d'eau est catastrophique. Une oxydation indésirable peut créer des couches isolantes involontaires, altérer les propriétés des matériaux et provoquer la défaillance du dispositif. Une atmosphère inerte ou sous vide est la seule solution.

Le risque de particules

Les fours doivent également être impeccablement propres. Une seule particule de poussière microscopique se posant sur une tranche avant ou pendant un processus thermique peut bloquer une étape de dépôt ou de gravure, créant un défaut qui ruine la puce entière.

L'exigence d'uniformité

La température sur une tranche de 300 mm (et d'une tranche à l'autre) doit être incroyablement uniforme. Toute variation de température peut entraîner la croissance de couches d'épaisseurs différentes ou la diffusion inégale de dopants, ce qui conduit à des performances incohérentes sur les puces de la tranche.

Adapter le four à l'étape de fabrication

Le choix de la bonne technologie de four est entièrement dicté par l'étape de processus spécifique en cours d'exécution.

- Si votre objectif principal est le dépôt de couches minces complexes : Vous utiliserez un four CVD, optimisé pour un flux de gaz précis et des réactions chimiques sur la surface de la tranche.

- Si votre objectif principal est l'activation de dopants ou la réparation de dommages cristallins : Un four de recuit fournissant une atmosphère gazeuse inerte (non réactive) est l'outil approprié.

- Si votre objectif principal est la croissance d'une couche isolante de haute qualité : Un four d'oxydation est spécifiquement conçu pour introduire un environnement contrôlé d'oxygène ou de vapeur.

- Si votre objectif principal est d'assurer une pureté absolue pour le traitement thermique : Un four sous vide est essentiel pour éliminer pratiquement toutes les molécules de gaz réactives.

En fin de compte, le contrôle précis offert par les fours à atmosphère est ce qui transforme une simple tranche de silicium en la fondation complexe de toute l'électronique moderne.

Tableau récapitulatif :

| Processus | Objectif | Atmosphère utilisée |

|---|---|---|

| Recuit | Réparer les dommages cristallins, activer les dopants | Inerte (ex : azote, argon) |

| Diffusion | Introduire des dopants dans le silicium | Gaz dopants spécifiques |

| Oxydation | Faire croître des couches isolantes de dioxyde de silicium | Oxygène ou vapeur d'eau |

| CVD | Déposer des couches minces (ex : nitrure de silicium) | Gaz précurseurs pour les réactions |

| Traitement sous vide | Assurer la pureté, prévenir la contamination | Environnement sous vide |

Améliorez votre fabrication de semi-conducteurs avec les solutions de fours à haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication en interne, nous fournissons à divers laboratoires des équipements fiables tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, augmentant l'efficacité et le rendement. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos processus critiques !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement