Dans le monde du traitement thermique industriel, une atmosphère endothermique est un mélange gazeux contrôlé avec précision utilisé pour protéger les pièces métalliques contre l'oxydation et gérer leur chimie de surface à haute température. Elle est produite à l'intérieur d'un « générateur endothermique » par la réaction du gaz naturel et de l'air sur un catalyseur chauffé, créant un gaz composé principalement d'azote, d'hydrogène et de monoxyde de carbone.

Une atmosphère endothermique n'est pas seulement un voile protecteur pour l'acier ; c'est un outil chimique actif. En contrôlant précisément sa composition, vous pouvez prévenir l'oxydation et la décarburation, garantissant que le matériau final répond aux spécifications exactes de dureté et d'intégrité de surface.

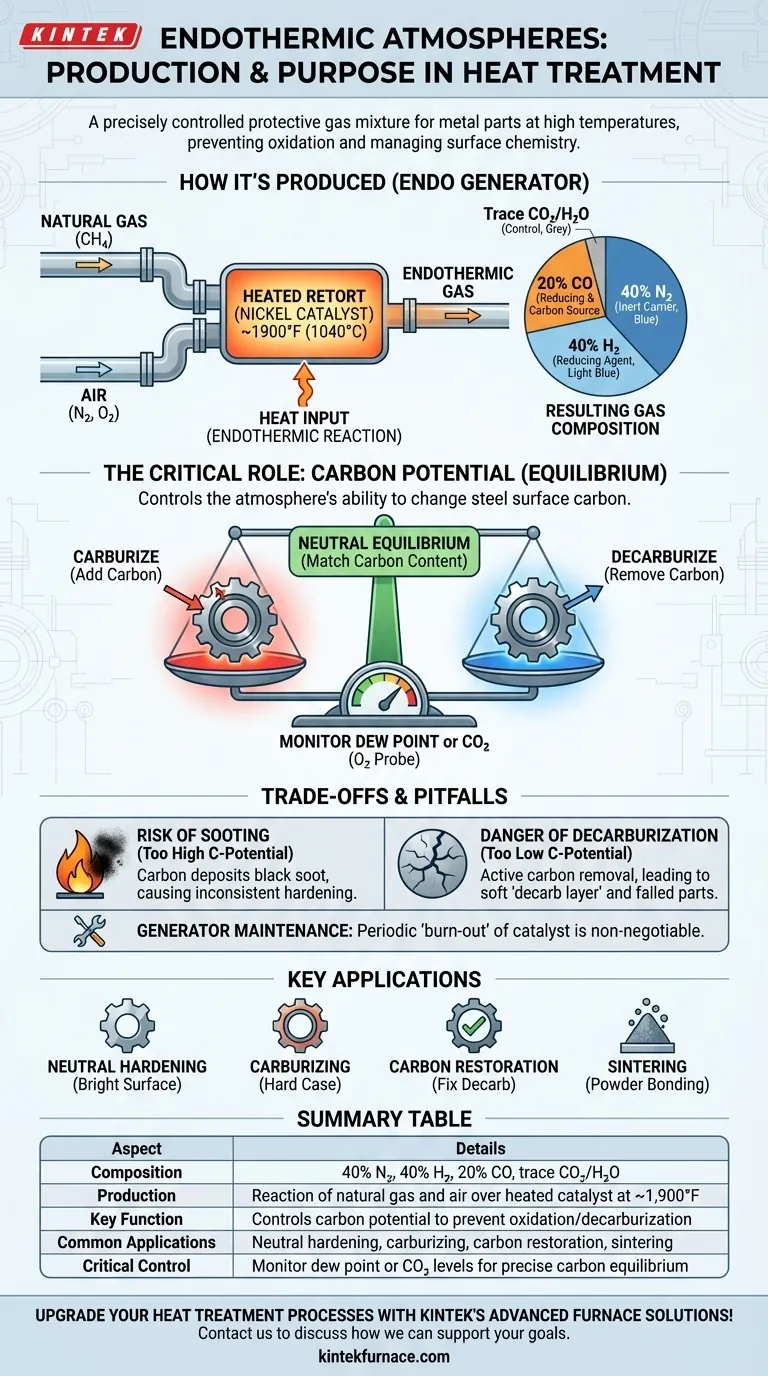

Comment fonctionne un générateur endothermique

La production de cette atmosphère est une réaction chimique continue qui nécessite un équipement dédié.

La réaction principale

Un générateur endothermique mélange un rapport spécifique de gaz hydrocarboné (généralement du gaz naturel, principalement du méthane) et d'air. Ce mélange passe ensuite dans une chambre chauffée, ou retorte, remplie d'un catalyseur à base de nickel à des températures avoisinant 1 900 °F (1 040 °C).

Le principe « endothermique »

Le terme endothermique signifie que la réaction nécessite un apport constant de chaleur pour se poursuivre. Le générateur doit chauffer continuellement la retorte pour maintenir le craquage chimique des molécules de gaz. C'est l'opposé d'une réaction exothermique, qui libère de la chaleur.

La composition gazeuse résultante

Ce processus « craque » l'hydrocarbure et l'air en un nouveau mélange. Une atmosphère endothermique typique se compose approximativement de :

- 40 % d'azote (N₂) : Un gaz porteur inerte provenant de l'air.

- 40 % d'hydrogène (H₂) : Un puissant agent réducteur qui élimine activement l'oxygène.

- 20 % de monoxyde de carbone (CO) : Un agent réducteur qui fournit également du carbone à l'atmosphère.

- Traces de dioxyde de carbone (CO₂) et de vapeur d'eau (H₂O) : Ces éléments sont essentiels pour le contrôle du processus.

Le rôle critique du potentiel en carbone

La véritable fonction d'une atmosphère endothermique va bien au-delà de la simple protection. Son objectif principal est de contrôler l'équilibre du carbone entre l'atmosphère du four et la surface de l'acier.

Définition du potentiel en carbone

Le potentiel en carbone est la capacité de l'atmosphère à modifier la concentration de carbone à la surface de l'acier. L'atmosphère peut soit ajouter du carbone (carburation), soit le retirer (décarburation), soit rester parfaitement neutre.

Atteindre l'équilibre

L'objectif de la plupart des processus de « trempe neutre » est de chauffer et de refroidir la pièce sans modifier sa chimie de surface. Pour ce faire, le potentiel en carbone du gaz doit être exactement adapté à la teneur en carbone de l'alliage traité.

Comment il est contrôlé

Le potentiel en carbone est déterminé par les rapports de gaz dans l'atmosphère, spécifiquement CO/CO₂ et H₂/H₂O. En surveillant et en contrôlant le point de rosée (une mesure de la vapeur d'eau) ou la teneur en CO₂ avec une sonde à oxygène, un opérateur peut « régler » précisément l'atmosphère pour un acier spécifique.

Comprendre les compromis et les pièges

Un gaz endothermique généré ou contrôlé de manière inappropriée est une cause principale des défauts de traitement thermique.

Le risque de suie

Si le potentiel en carbone est réglé trop haut par rapport à la température, le monoxyde de carbone se décomposera et déposera de la suie de carbone noire sur les pièces, les montages du four et l'isolation. Cela crée un désordre et peut entraîner une trempe incohérente.

Le danger de la décarburation

Si le potentiel en carbone de l'atmosphère est trop faible (souvent en raison de fuites d'air ou d'un catalyseur de générateur épuisé), il extraira activement du carbone de la surface de l'acier. Cette « couche de décarburation » molle ne durcira pas correctement lors de la trempe, entraînant une pièce défectueuse.

L'entretien du générateur est non négociable

Le catalyseur à l'intérieur de la retorte du générateur a une durée de vie limitée. Il s'encrasse de suie avec le temps et doit être périodiquement « brûlé » à l'air pour le nettoyer et le réactiver. Le non-respect de cet entretien entraîne un gaz de mauvaise qualité et des résultats imprévisibles.

Applications clés dans le traitement thermique

Le gaz endothermique est le cheval de bataille de l'atmosphère pour les aciers à base de carbone et est utilisé dans plusieurs processus clés.

Trempe neutre (Trempe brillante)

L'application la plus courante. L'objectif est de chauffer une pièce en acier pour la trempe sans écaillement (oxydation) ni modification de la teneur en carbone superficielle. La pièce finie conserve une surface propre et brillante.

Carburation

Ici, le potentiel en carbone de l'atmosphère est intentionnellement réglé bien plus haut que le carbone de base de l'acier. Cela force le carbone à diffuser dans la surface d'une pièce en acier à faible teneur en carbone, créant une « cuirasse » dure et résistante à l'usure autour d'un noyau plus doux et plus résistant.

Restauration de carbone

Ce processus est utilisé pour réparer les pièces qui ont été accidentellement décarburées lors d'étapes de fabrication antérieures comme le forgeage. Une atmosphère endothermique correctement contrôlée restaure le carbone perdu à la surface avant la trempe finale.

Frittage

En métallurgie des poudres, le gaz endothermique fournit un environnement protecteur pour chauffer les poudres métalliques compactées, permettant aux particules de se lier ensemble en un objet solide sans s'oxyder.

Faire le bon choix pour votre processus

Après vous être assuré que votre générateur est en bon état, vous devez adapter l'atmosphère à votre objectif métallurgique.

- Si votre objectif principal est la trempe neutre : Votre objectif est un équilibre précis ; surveillez constamment le point de rosée ou les niveaux de CO₂ pour que le potentiel en carbone de l'atmosphère corresponde à votre acier.

- Si votre objectif principal est la carburation en surface : Vous fonctionnerez avec un potentiel en carbone plus élevé, mais vous devrez être vigilant pour éviter un encrassement excessif dans le four et sur les pièces.

- Si vous rencontrez des résultats incohérents : Auditez immédiatement l'état de votre générateur endothermique, en vérifiant l'état du catalyseur, les rapports gaz/air inappropriés ou les fuites d'air dans le four.

Maîtriser votre atmosphère endothermique est fondamental pour obtenir des résultats de traitement thermique cohérents et fiables.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Composition | 40 % N₂, 40 % H₂, 20 % CO, traces de CO₂/H₂O |

| Production | Réaction du gaz naturel et de l'air sur un catalyseur chauffé à ~1 900 °F |

| Fonction clé | Contrôle le potentiel en carbone pour prévenir l'oxydation/la décarburation |

| Applications courantes | Trempe neutre, carburation, restauration de carbone, frittage |

| Contrôle critique | Surveiller le point de rosée ou les niveaux de CO₂ pour un équilibre précis du carbone |

Améliorez vos processus de traitement thermique avec les solutions de fours avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons divers laboratoires avec des fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs en matière de traitement thermique des métaux et au-delà !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique