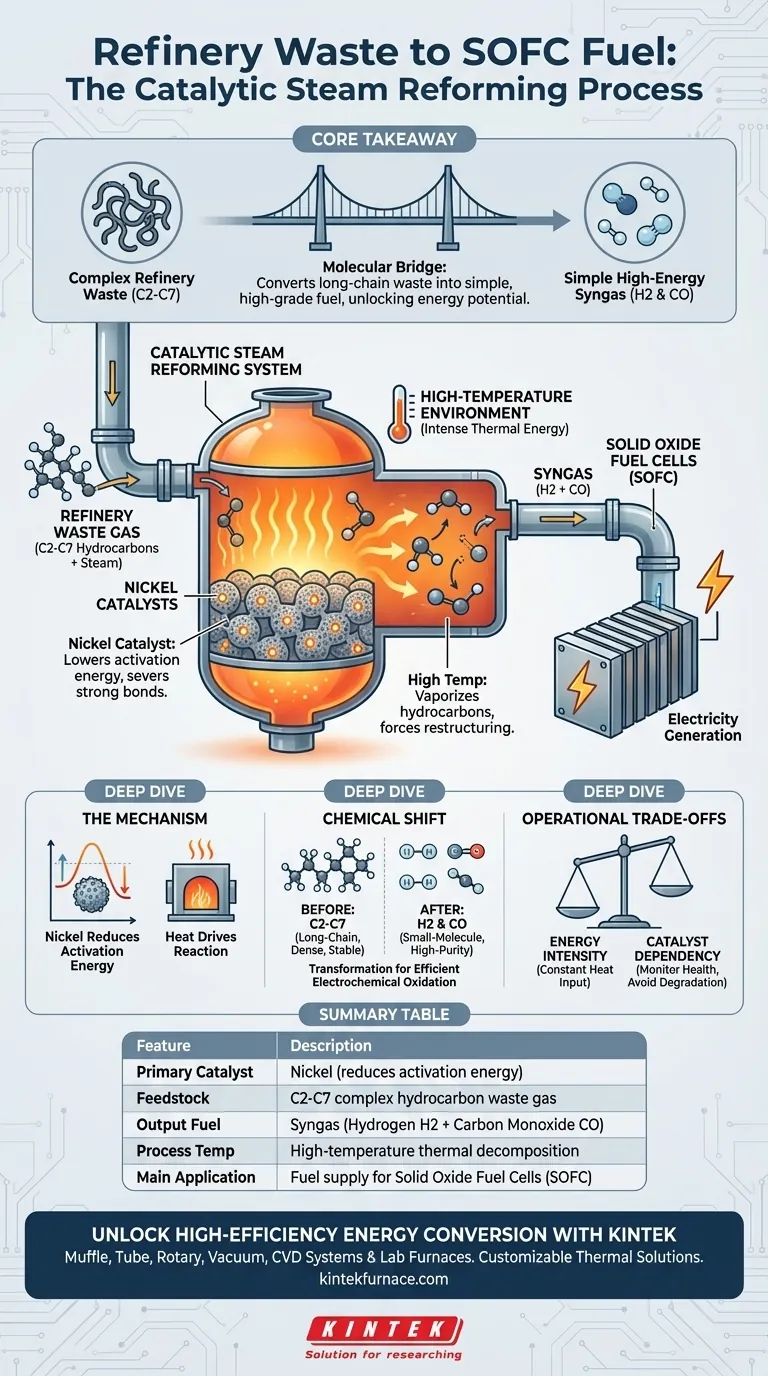

Le système de reformage catalytique à la vapeur fonctionne en soumettant les gaz résiduels de raffinerie à des températures élevées en présence de catalyseurs au nickel. Cet environnement thermique et chimique intense décompose les chaînes d'hydrocarbures complexes (C2-C7) présentes dans les déchets. Le résultat est un mélange de "gaz de synthèse" recombiné d'hydrogène et de monoxyde de carbone, transformant un sous-produit résiduel en un combustible de haute qualité prêt à être utilisé directement dans les piles à combustible à oxyde solide (SOFC).

Idée clé : Ce système agit comme un pont moléculaire, convertissant les déchets de raffinerie à longue chaîne, difficiles à utiliser, en combustibles simples et à haute énergie. En décomposant les hydrocarbures complexes en leurs composants fondamentaux (H2 et CO), il libère tout le potentiel énergétique des gaz résiduels pour une production d'électricité efficace.

Le Mécanisme de Transformation

Le Rôle Critique des Catalyseurs au Nickel

Le cœur de ce système repose sur les catalyseurs au nickel pour piloter la réaction chimique. Sans ce catalyseur, les liaisons chimiques qui maintiennent les molécules de gaz résiduel ensemble resteraient stables.

Le nickel abaisse l'énergie d'activation requise pour la réaction. Cela permet au système de rompre efficacement les liaisons fortes au sein des chaînes d'hydrocarbures.

Exploiter les Environnements à Haute Température

La décomposition chimique dans ce contexte n'est pas un processus passif ; elle nécessite un environnement à haute température. Le système applique une chaleur intense au mélange gazeux pour faciliter la réaction de reformage.

Cette énergie thermique garantit que les hydrocarbures sont entièrement vaporisés et réactifs. C'est la combinaison de la chaleur et de la surface du nickel qui force la restructuration moléculaire.

Des Déchets au Carburant : Le Changement Chimique

Décomposition des Hydrocarbures C2-C7

Les gaz résiduels de raffinerie sont généralement composés d'hydrocarbures complexes C2-C7. Ce sont des molécules à "longue chaîne" qui possèdent une valeur calorifique élevée mais sont chimiquement lourdes.

Ces structures complexes sont souvent trop denses ou instables pour une utilisation directe et efficace dans des équipements de production d'énergie délicats. Le système de reformage cible spécifiquement ces chaînes pour la décomposition.

Création de Gaz de Synthèse de Haute Qualité

Le résultat de ce processus est le gaz de synthèse, un mélange principalement composé d'hydrogène et de monoxyde de carbone. Contrairement au gaz d'entrée, ce sont des combustibles à "petites molécules".

Cette transformation est fondamentale pour la conversion de l'énergie. Les petites molécules comme l'hydrogène et le monoxyde de carbone sont les sources de combustible préférées pour les SOFC, permettant une oxydation électrochimique directe et très efficace.

Comprendre les Compromis Opérationnels

Intensité Énergétique

Bien qu'efficace, la nécessité d'un environnement à haute température entraîne un coût énergétique. Le maintien des conditions thermiques nécessaires au reformage nécessite un apport constant de chaleur.

Les opérateurs doivent équilibrer l'énergie générée par la SOFC avec l'énergie consommée pour chauffer le reformeur.

Dépendance au Catalyseur

La dépendance du système aux catalyseurs au nickel signifie que les performances sont liées à l'état du catalyseur. Si le catalyseur se dégrade ou devient inactif, l'efficacité de la conversion chute immédiatement.

Cela nécessite une surveillance attentive de la composition des gaz résiduels pour garantir que le catalyseur reste efficace au fil du temps.

Optimisation des Stratégies de Valorisation des Déchets Énergétiques

La mise en place d'un système de reformage catalytique à la vapeur est une décision stratégique pour les raffineries cherchant à valoriser leurs flux de déchets.

- Si votre objectif principal est la valorisation des déchets : Privilégiez ce système pour convertir les gaz résiduels C2-C7 torchés ou évacués en actifs de production d'énergie utilisables.

- Si votre objectif principal est l'efficacité des SOFC : Utilisez cette étape de reformage pour garantir que vos piles à combustible reçoivent la matière première à petites molécules (H2 et CO) de haute pureté dont elles ont besoin pour un rendement maximal.

En réduisant efficacement la complexité moléculaire, vous transformez un passif environnemental en une ressource énergétique précieuse.

Tableau Récapitulatif :

| Caractéristique | Description |

|---|---|

| Catalyseur Principal | Nickel (réduit l'énergie d'activation) |

| Matière Première | Gaz résiduel de raffinerie d'hydrocarbures complexes C2-C7 |

| Combustible de Sortie | Gaz de synthèse (Hydrogène H2 + Monoxyde de Carbone CO) |

| Température du Processus | Décomposition thermique à haute température |

| Application Principale | Alimentation en combustible pour piles à combustible à oxyde solide (SOFC) |

Débloquez une Conversion d'Énergie à Haute Efficacité avec KINTEK

Transformez vos sous-produits de raffinerie en ressources énergétiques de grande valeur. Soutenu par une R&D experte et une fabrication de précision, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours spécialisés pour laboratoire à haute température, tous entièrement personnalisables pour répondre à vos besoins spécifiques en matière de recherche sur le reformage catalytique et les SOFC.

Nos solutions thermiques avancées garantissent le contrôle précis de la température et la fiabilité requis pour décomposer les hydrocarbures complexes et optimiser la production de gaz de synthèse. Contactez-nous dès aujourd'hui pour découvrir comment notre technologie à haute température peut alimenter votre prochaine percée dans la valorisation des déchets en énergie.

Guide Visuel

Références

- Ivan Beloev, Iliya Iliev. Utilization of Hydrogen-Containing Gas Waste from Deep Oil Refining at a Hybrid Power Plant with a Solid Oxide Fuel Cell. DOI: 10.3390/engproc2024060005

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un creuset en corindon avec une chemise en graphite dans la fusion de l'alliage AlV55 ? Assurer la pureté des alliages

- Quel est le but technique du séchage des précurseurs NaNbO3:Pr3+ à 60 °C ? Optimisez votre synthèse de poudre

- Pourquoi utiliser un four de séchage de laboratoire pour les catalyseurs Re2O7/Al2O3 ? Assurer une dispersion et des performances élevées

- Pourquoi le séchage cryogénique sous vide est-il nécessaire pour les catalyseurs FeNC/MXène ? Préservation de l'architecture 2D pour des performances optimales

- Quels sont les avantages de l'utilisation d'un réacteur à lit fixe ? Outils de précision pour l'activité catalytique de décomposition de l'ammoniac

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Pourquoi la sélection des matériaux d'électrode est-elle critique pour le frittage par flash plasma (PFS) d'échantillons de dioxyde de titane ?

- Quel est le rôle principal d'un broyeur à boulets dans la préparation des matières premières pour la réduction carbothermique du magnésium sous vide ? Assurer une réaction complète et rapide