L'intégrité du processus de frittage par flash plasma (PFS) dépend entièrement de la capacité des matériaux d'électrode à gérer un transfert d'énergie extrême. Ces composants ne sont pas de simples connecteurs ; ils sont responsables de l'initiation de l'ionisation des gaz par augmentation de température et du transfert uniforme des charges électriques du plasma vers l'échantillon de dioxyde de titane.

Dans le PFS, les électrodes agissent comme l'interface critique entre la source d'alimentation et le corps céramique. Leur capacité à maintenir la stabilité sous un rayonnement à haute température détermine directement si la décharge plasma reste continue et efficace.

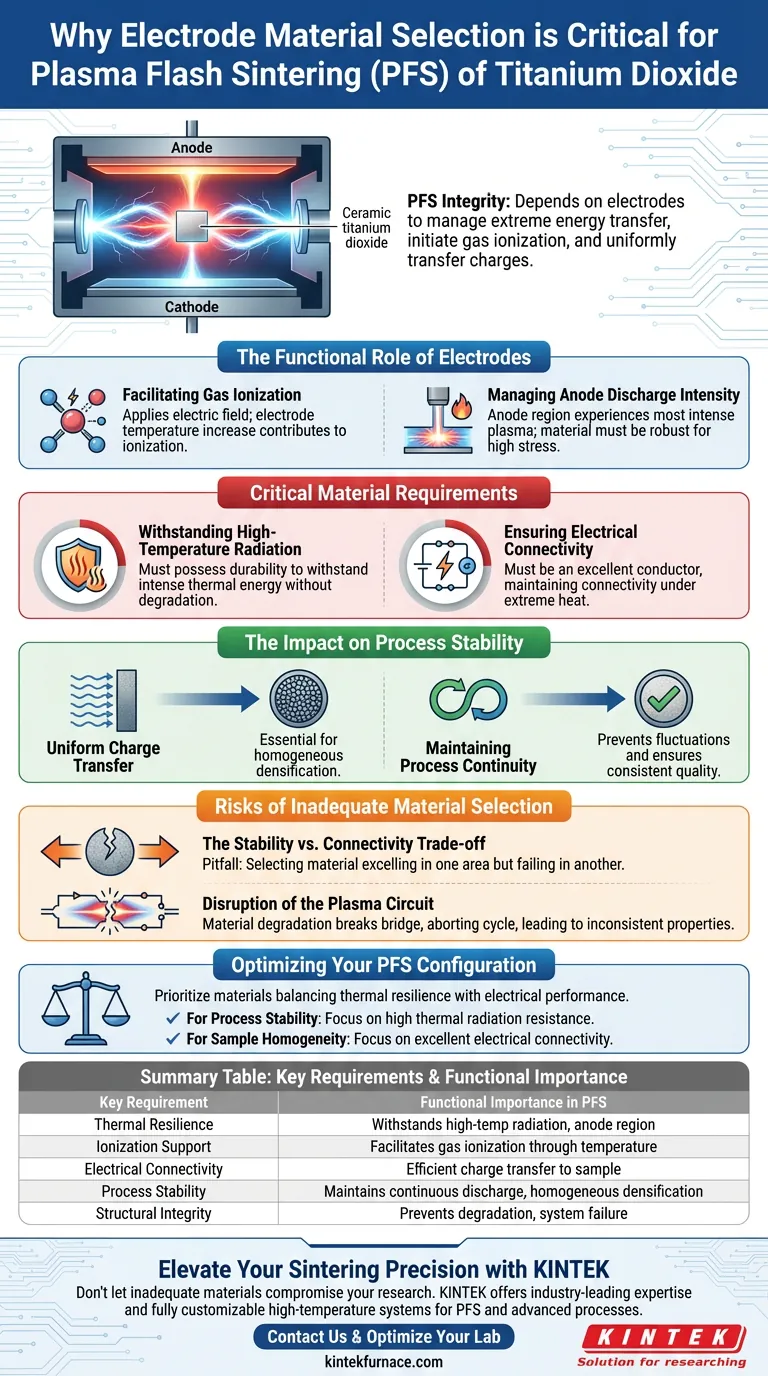

Le rôle fonctionnel des électrodes

Faciliter l'ionisation des gaz

Les électrodes servent de support pour l'application du champ électrique nécessaire au processus.

De manière cruciale, l'augmentation de la température du matériau d'électrode lui-même contribue à l'ionisation des gaz. Sans les bonnes propriétés matérielles pour supporter cette élévation thermique, l'environnement plasma requis pour le frittage ne peut pas être établi efficacement.

Gérer l'intensité de la décharge d'anode

L'interaction au sein de la chambre PFS n'est pas uniforme dans toutes les zones.

La région de l'anode subit généralement la décharge plasma la plus intense. Par conséquent, le matériau sélectionné pour l'anode doit être suffisamment robuste pour supporter des contraintes plus élevées que les autres composants du système.

Exigences critiques en matière de matériaux

Résister au rayonnement à haute température

Le frittage du dioxyde de titane implique une énergie thermique significative.

Les électrodes de haute qualité doivent posséder la durabilité physique nécessaire pour résister au rayonnement à haute température sans se dégrader. Si le matériau échoue sous contrainte thermique, la structure physique de l'électrode compromet l'ensemble du montage.

Assurer la connectivité électrique

La durabilité seule est insuffisante ; le matériau doit également être un excellent conducteur.

Les électrodes doivent maintenir une excellente connectivité électrique même sous une chaleur extrême. Cela garantit que les charges électriques sont transférées efficacement du plasma vers le corps céramique (le dioxyde de titane).

L'impact sur la stabilité du processus

Transfert de charge uniforme

L'objectif de l'électrode est de garantir que l'échantillon céramique reçoive un apport d'énergie constant.

Une sélection appropriée des matériaux garantit que les charges électriques sont transférées uniformément. Cette uniformité est essentielle pour la densification homogène de l'échantillon de dioxyde de titane.

Maintenir la continuité du processus

Toute interruption du champ électrique ou de l'état du plasma peut ruiner l'échantillon.

Les électrodes de haute qualité assurent la continuité et la stabilité du processus. Elles empêchent les fluctuations de la décharge qui pourraient entraîner un frittage incomplet ou des défauts structurels dans le produit céramique final.

Risques d'une sélection inadéquate des matériaux

Le compromis stabilité vs connectivité

Un piège courant dans le PFS est de sélectionner un matériau qui excelle dans un domaine mais échoue dans un autre.

Un matériau peut être très conducteur mais incapable de résister au rayonnement de la région de l'anode. Inversement, un matériau très résistant à la chaleur peut offrir une faible connectivité électrique, entraînant une décharge plasma instable.

Perturbation du circuit plasma

Si le matériau de l'électrode se dégrade, le pont entre le plasma et la céramique se rompt.

Cela entraîne une perte de stabilité du processus, provoquant l'interruption du cycle de frittage ou la production d'un échantillon aux propriétés incohérentes.

Optimiser votre configuration PFS

Pour assurer le succès du frittage d'échantillons de dioxyde de titane, vous devez privilégier les matériaux qui équilibrent la résilience thermique avec les performances électriques.

- Si votre objectif principal est la stabilité du processus : Privilégiez les matériaux à haute résistance au rayonnement thermique pour survivre aux conditions intenses de la région de l'anode.

- Si votre objectif principal est l'homogénéité de l'échantillon : Sélectionnez des matériaux connus pour maintenir une excellente connectivité électrique à haute température afin d'assurer un transfert de charge uniforme.

Le bon matériau d'électrode transforme l'énergie erratique du plasma en un outil précis et contrôlé pour le frittage de céramiques.

Tableau récapitulatif :

| Exigence clé | Importance fonctionnelle dans le PFS |

|---|---|

| Résilience thermique | Résiste au rayonnement à haute température dans la région intense de l'anode. |

| Support d'ionisation | Facilite l'ionisation des gaz par des augmentations de température contrôlées. |

| Connectivité électrique | Assure un transfert de charge efficace du plasma vers l'échantillon céramique. |

| Stabilité du processus | Maintient une décharge plasma continue pour une densification homogène. |

| Intégrité structurelle | Empêche la dégradation et la défaillance du système sous contrainte énergétique extrême. |

Améliorez la précision de votre frittage avec KINTEK

Ne laissez pas des matériaux d'électrode inadéquats compromettre vos recherches ou votre production. Obtenir une densification parfaite du dioxyde de titane nécessite un équipement qui équilibre la résilience thermique avec des performances électriques supérieures.

KINTEK fournit une expertise de pointe dans les systèmes de laboratoire à haute température. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous entièrement personnalisables pour répondre aux exigences uniques du frittage par flash plasma et d'autres processus avancés.

Prêt à optimiser le traitement thermique de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés et découvrir comment nos solutions spécialisées peuvent assurer la stabilité de votre processus et l'homogénéité de vos échantillons.

Guide Visuel

Références

- Eva Gil‐González, Luis A. Pérez‐Maqueda. Plasma‐flash sintering: Metastable phase stabilization and evidence of ionized species. DOI: 10.1111/jace.20105

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Pourquoi utilise-t-on une chambre de cure à température et humidité constantes standard pour le mortier de laitier de magnésium ? Faits clés sur le prétraitement

- Quelle est l'utilité de la céramique dentaire ? Obtenez des restaurations réalistes, durables et biocompatibles

- Quels sont les avantages du frittage par plasma d'étincelles (SPS) pour les alliages de TiC ? Préserver la précision et la microstructure

- Quels sont les avantages de l'utilisation d'un réacteur à lit fixe ? Outils de précision pour l'activité catalytique de décomposition de l'ammoniac

- Pourquoi la zone de préchauffage d'un four à poutres mobiles est-elle critique pour les plaques plaquées Titane/Acier ? Minimiser les contraintes thermiques

- Pourquoi utiliser un four de séchage sous vide pour le Ti3C2 MXene@NiS ou Co4S3 ? Prévenir l'oxydation et préserver l'intégrité du catalyseur

- Quels sont les principaux avantages de l'utilisation d'un système de synthèse hydrothermale par micro-ondes ? Production rapide et uniforme de CNS

- Comment le contrôle précis du taux de chauffage affecte-t-il la synthèse du carbone dopé à l'azote ? Maîtrisez la rampe thermique pour des matériaux de qualité