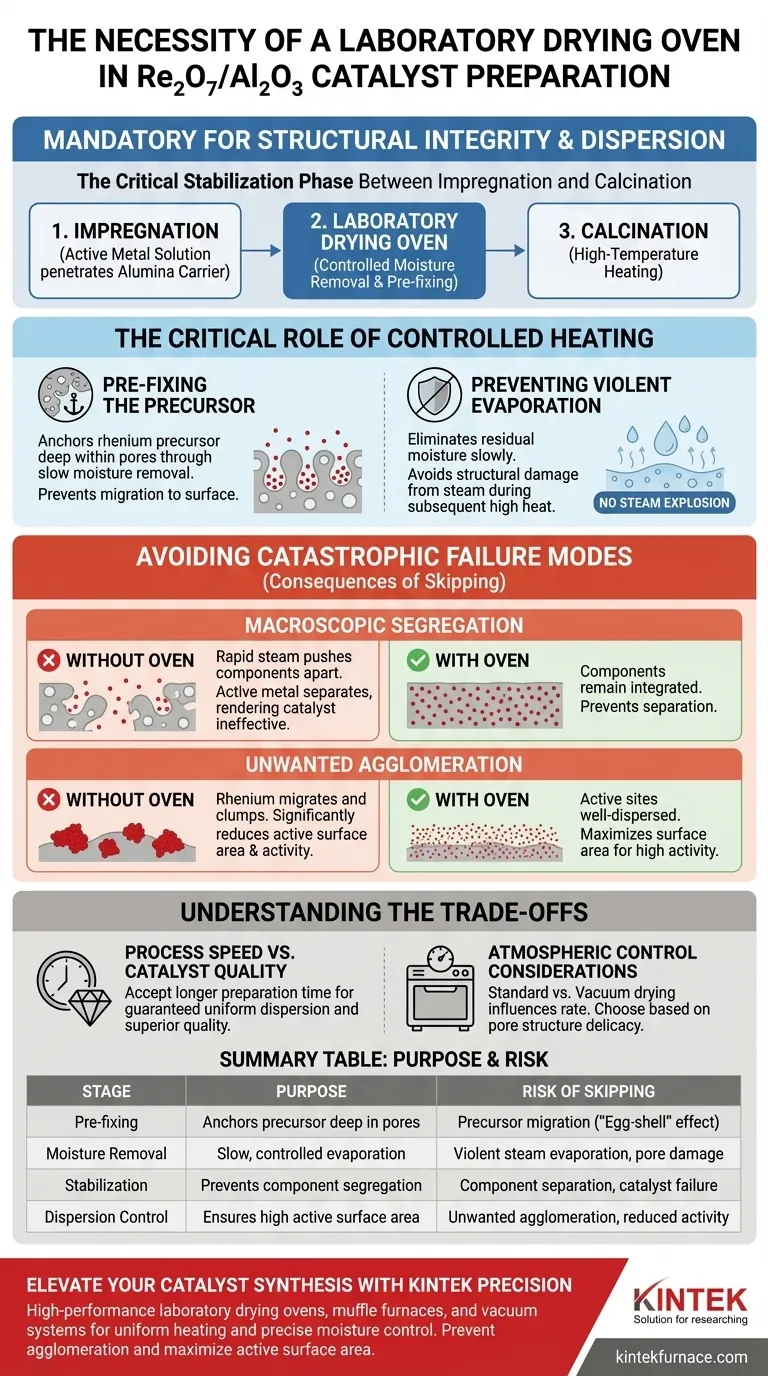

L'utilisation d'un four de séchage de laboratoire est obligatoire dans la préparation des catalyseurs supportés Re2O7/Al2O3 pour assurer l'intégrité structurelle et la dispersion du métal actif. En traitant le support d'alumine chargé de rhénium dans cet environnement stable, vous facilitez l'élimination contrôlée de l'humidité. Cette étape spécifique pré-fixe le précurseur de rhénium à l'intérieur des pores du support, ce qui est essentiel pour les performances finales du catalyseur.

Point clé Le four de séchage sert de phase de stabilisation critique entre l'imprégnation et la calcination. Sa fonction principale est d'ancrer le précurseur de rhénium à l'intérieur des pores de l'alumine par une élimination lente de l'humidité, empêchant ainsi les dommages structurels et l'agglomération du métal qui se produisent lors d'un chauffage rapide.

Le rôle critique du chauffage contrôlé

Pré-fixation du précurseur

La méthode d'imprégnation repose sur la pénétration de la solution de métal actif dans la structure poreuse du support d'alumine.

Le four de séchage fait plus que simplement sécher le matériau ; il "pré-fixe" le précurseur de rhénium en place.

En éliminant lentement l'eau, le rhénium reste déposé au plus profond des pores plutôt que d'être attiré vers la surface par une évaporation rapide.

Prévention de l'évaporation violente

L'étape suivante de la préparation du catalyseur implique une calcination à haute température.

Si le support n'est pas d'abord complètement séché, l'humidité résiduelle s'évaporera violemment lorsqu'elle sera exposée aux températures de calcination.

Le four de séchage élimine cette humidité dans un environnement stable, garantissant une transition vers une chaleur élevée sans danger pour la microstructure du matériau.

Éviter les modes de défaillance catastrophiques

Arrêter la ségrégation macroscopique

L'un des principaux risques dans la préparation des catalyseurs Re2O7/Al2O3 est la séparation des composants.

Sans la phase de séchage contrôlé, la sortie rapide de vapeur lors de la calcination peut physiquement repousser les composants de rhénium.

Cela conduit à une "ségrégation macroscopique", où le métal actif se sépare du support, rendant le catalyseur inefficace.

Prévenir l'agglomération indésirable

Pour qu'un catalyseur fonctionne correctement, les sites actifs doivent être bien dispersés.

Ignorer le four de séchage provoque souvent la migration et l'agglomération des composants de rhénium.

Cette "agglomération indésirable" réduit la surface du métal actif, dégradant considérablement l'activité catalytique.

Comprendre les compromis

Vitesse du processus vs Qualité du catalyseur

L'utilisation d'un four de séchage de laboratoire est une étape longue par rapport aux méthodes de séchage rapides.

Bien qu'il existe des techniques de séchage plus rapides, elles conduisent souvent à l'effet "coquille d'œuf" ou à une distribution inégale du métal.

Vous devez accepter le compromis d'un temps de préparation plus long pour garantir la dispersion uniforme du rhénium.

Considérations relatives au contrôle atmosphérique

Bien que les fours standard soient efficaces, le type spécifique de four (à convection forcée ou sous vide) peut influencer la vitesse de séchage.

Un four de séchage standard assure une circulation constante, mais il fonctionne à pression atmosphérique.

Si la structure poreuse est extrêmement délicate, on pourrait envisager un séchage sous vide pour abaisser le point d'ébullition, bien que cela modifie le profil de pénétration du métal.

Faire le bon choix pour votre objectif

Pour garantir que votre catalyseur Re2O7/Al2O3 fonctionne comme prévu, appliquez les directives suivantes :

- Si votre principal objectif est de maximiser la surface active : Privilégiez l'étape du four de séchage pour assurer une dispersion élevée et prévenir l'agglomération des particules de rhénium.

- Si votre principal objectif est la stabilité structurelle : Utilisez le four de séchage pour éliminer toute humidité avant la calcination afin d'éviter les dommages aux pores causés par une évaporation violente de la vapeur.

Sauter le four de séchage n'est pas un gain de temps ; c'est un chemin direct vers un catalyseur ségrégué et peu performant.

Tableau récapitulatif :

| Étape | Objectif | Risque de sauter |

|---|---|---|

| Pré-fixation | Ancre les précurseurs de rhénium au plus profond des pores d'alumine | Migration du précurseur vers la surface (effet "coquille d'œuf") |

| Élimination de l'humidité | Évaporation lente et contrôlée du solvant résiduel | Évaporation violente de la vapeur et dommages structurels aux pores |

| Stabilisation | Prévient la ségrégation macroscopique des composants | Séparation des composants et défaillance du catalyseur |

| Contrôle de la dispersion | Assure une surface élevée de métal actif | Agglomération indésirable du métal et activité réduite |

Améliorez votre synthèse de catalyseurs avec la précision KINTEK

Ne laissez pas un séchage inadéquat compromettre les performances de votre catalyseur. Fort de R&D et de fabrication expertes, KINTEK propose des fours de séchage de laboratoire, des fours à moufle et des systèmes sous vide haute performance conçus pour assurer un chauffage uniforme et un contrôle précis de l'humidité pour les processus d'imprégnation délicats.

Que vous ayez besoin d'un séchage standard ou de systèmes personnalisés à haute température, notre équipement est conçu pour prévenir l'agglomération et maximiser la surface active de vos catalyseurs Re2O7/Al2O3 et au-delà.

Prêt à optimiser l'efficacité de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver la solution thermique parfaite pour vos besoins de recherche uniques !

Guide Visuel

Références

- Joanna Malarz, Katarzyna Leszczyńska-Sejda. Research on the Production of Methyltrioxorhenium and Heterogenous Catalysts from Waste Materials. DOI: 10.3390/cryst15080717

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Pourquoi un four de séchage à convection forcée est-il nécessaire pour les expériences d'humidité du béton ? Obtenir une précision de référence précise

- Quel rôle l'acide phosphorique (H3PO4) joue-t-il pendant la phase d'activation chimique de la sciure ? Augmente la porosité et l'efficacité

- Pourquoi un refroidissement brutal immédiat est-il requis après le traitement par choc thermique au carbone (CTS) du carbone mésoporeux ? Préservez la structure atomique de votre matériau

- Quelles conditions expérimentales un réacteur à lit fixe à flux continu à haute température offre-t-il aux catalyseurs Zn-Cr ?

- Pourquoi le chauffage uniforme est-il important dans les procédés industriels ? Assurer la qualité et l'efficacité de la fabrication

- Quels sont les avantages d'un four de séchage sous vide pour les composites de nanofeuillets de NiCo2O4 ? Protégez l'intégrité de vos nanostructures

- Quel est le but du traitement thermique à haute température pour les couches minces de BSnO ? Améliorer la sensibilité de l'appareil

- Quel rôle joue un agent de démoulage lors du processus d'assemblage de plaques composites titane-acier ?