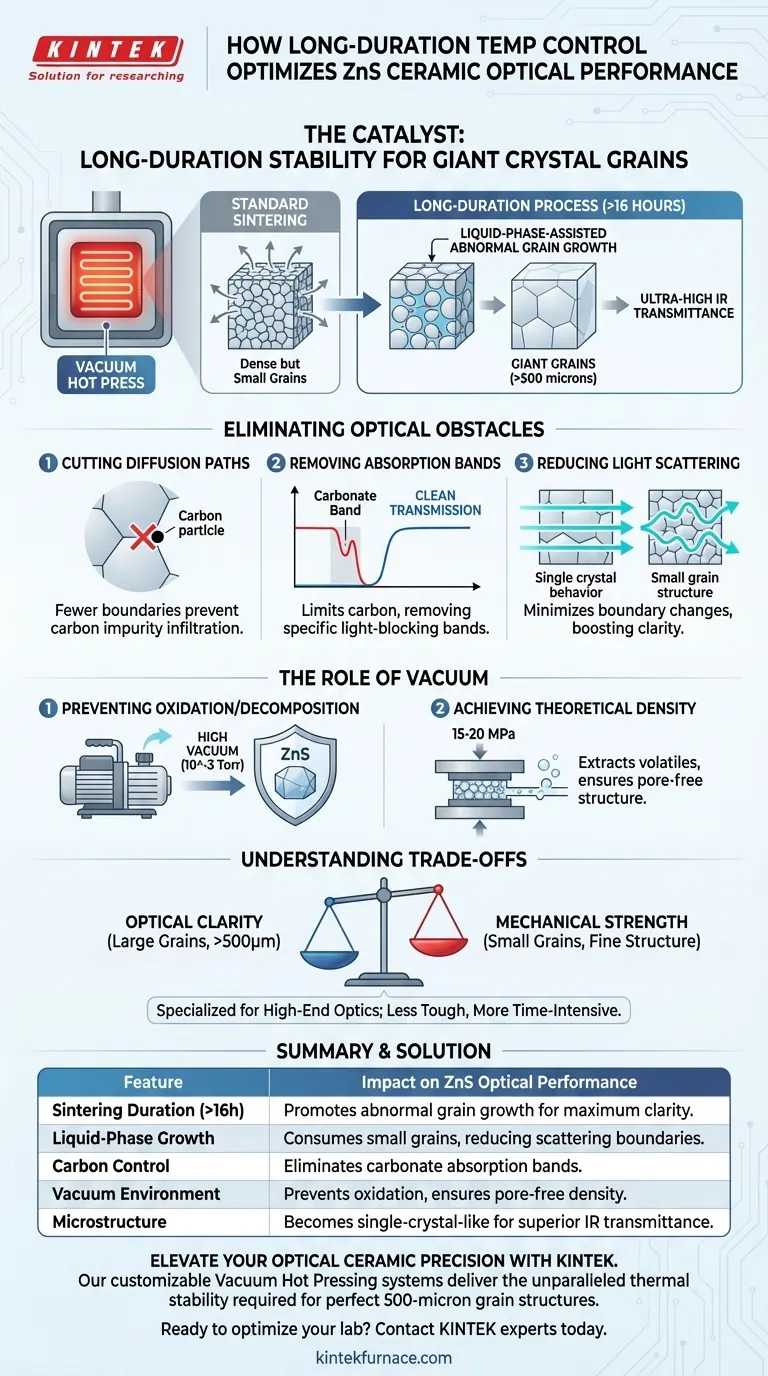

Le contrôle de température de longue durée agit comme catalyseur pour la création de grains cristallins exceptionnellement grands, ce qui est le facteur déterminant des céramiques optiques de haute performance. En maintenant une chaleur précise et stable pendant des périodes prolongées (souvent supérieures à 16 heures), un four de frittage à chaud sous vide facilite la "croissance anormale des grains assistée par phase liquide". Ce processus étend les grains à des tailles supérieures à 500 microns, réduisant considérablement la densité des joints de grains qui agissent généralement comme des barrières à la lumière et des voies pour les impuretés.

La clarté optique supérieure des céramiques de sulfure de zinc (ZnS) ne concerne pas seulement la densité ; elle concerne l'architecture de la microstructure. La stabilité thermique prolongée élimine les joints de grains qui piègent les impuretés de carbone, supprimant directement les bandes d'absorption et maximisant la transmission infrarouge.

La Physique de l'Amélioration Optique

Croissance assistée par phase liquide

Pour obtenir une transparence de qualité optique, la microstructure de la céramique doit évoluer au-delà de l'état de frittage standard. Le chauffage de longue durée déclenche un phénomène spécifique connu sous le nom de croissance anormale des grains assistée par phase liquide. Ce mécanisme permet aux grains individuels de consommer leurs voisins, en croissant de manière significativement plus grande qu'ils ne le feraient selon des cycles de frittage standard.

Atteindre le seuil de 500 microns

L'objectif principal de ce cycle prolongé est de dépasser la taille des grains à 500 microns. Le frittage standard peut produire des matériaux denses, mais ils conservent souvent des structures de grains plus petites. Le four de frittage à chaud sous vide doit posséder une grande stabilité pour maintenir des températures constantes suffisamment longtemps pour que ce changement microstructural massif se produise sans fluctuation thermique.

Minimiser les joints de grains

Le résultat géométrique de grains plus grands est une réduction massive de la surface totale des joints de grains par volume. Les joints de grains sont essentiellement des défauts où le réseau cristallin est interrompu. Moins de joints signifient que le matériau se comporte davantage comme un monocristal, offrant un chemin plus clair aux ondes lumineuses.

Élimination des Obstacles Optiques

Couper les chemins de diffusion

Les joints de grains agissent comme des autoroutes pour les impuretés, permettant notamment au carbone de diffuser à travers le matériau. En réduisant le nombre de joints, vous coupez efficacement ces chemins de diffusion. Cela empêche le carbone de s'installer dans la structure céramique, ce qui est essentiel pour la pureté optique.

Éliminer les bandes d'absorption de carbonate

Lorsque le carbone s'infiltre dans la céramique, il crée des "bandes d'absorption de carbonate" qui bloquent certaines longueurs d'onde de la lumière. Le traitement thermique de longue durée, en limitant la diffusion du carbone, élimine ces bandes d'absorption spécifiques. Il en résulte un spectre de transmission plus "propre", en particulier dans la gamme infrarouge.

Réduire la diffusion de la lumière

Chaque joint de grain représente un changement d'indice de réfraction qui peut diffuser la lumière. En faisant croître les grains à plus de 500 microns, la fréquence de ces événements de diffusion chute de façon spectaculaire. Cette réduction de la diffusion est le principal moteur de l'amélioration substantielle de la transmission infrarouge globale.

Le Rôle de l'Environnement sous Vide

Prévenir l'oxydation et la décomposition

Alors que la température contrôle la structure des grains, l'environnement sous vide protège la chimie. Un vide poussé (par exemple, 10^-3 Torr) est obligatoire pour empêcher le ZnS de s'oxyder ou de se décomposer à ces températures élevées soutenues. Sans cette protection sous vide, la longue durée nécessaire à la croissance des grains détruirait simplement le matériau.

Atteindre la densité théorique

Le frittage à chaud sous vide applique une pression simultanée (par exemple, 15-20 MPa) pour réarranger les particules et induire un flux plastique. Le vide assiste ce processus en extrayant les volatils et les gaz piégés des interstices de la poudre. Cela garantit que la structure finale de "grands grains" est exempte de micropores, qui sont une autre source majeure de diffusion de la lumière.

Comprendre les Compromis

Propriétés optiques vs. mécaniques

Il existe souvent une relation inverse entre la taille des grains et la résistance mécanique. Bien que la croissance anormale des grains (> 500 microns) soit excellente pour la transmission optique, les grands grains peuvent rendre la céramique mécaniquement plus faible ou plus cassante par rapport aux structures à grains fins. Vous échangez essentiellement la ténacité structurelle contre la perfection optique.

Efficacité du processus

L'exigence d'un frittage à température constante pendant plus de 16 heures représente une augmentation significative du temps de cycle et de la consommation d'énergie. Ce processus est spécialisé pour les applications optiques haut de gamme et est moins efficace que les cycles de densification standard utilisés pour les céramiques structurelles. Les cycles VHP standard visent généralement à *supprimer* une croissance excessive des grains pour gagner du temps et augmenter la résistance ; ce processus de longue durée inverse délibérément cette logique.

Faire le Bon Choix pour Votre Objectif

Pour optimiser votre production de céramiques de sulfure de zinc, vous devez aligner les paramètres de votre four avec vos critères de performance spécifiques :

- Si votre objectif principal est la transmission infrarouge : Privilégiez la stabilité de longue durée (> 16 heures) pour encourager la croissance anormale des grains et éliminer les chemins de diffusion du carbone.

- Si votre objectif principal est la résistance mécanique : Utilisez des cycles VHP standard plus courts qui suppriment la croissance des grains pour maintenir une microstructure fine et résistante.

- Si votre objectif principal est l'élimination des défauts : Assurez-vous que vos niveaux de vide restent élevés (10^-3 Torr) tout au long du cycle pour extraire les volatils et prévenir l'oxydation.

La qualité ultime d'une fenêtre optique est déterminée non seulement par le matériau, mais par l'historique thermique précis que vous lui imposez.

Tableau Récapitulatif :

| Caractéristique | Impact sur les performances optiques du ZnS |

|---|---|

| Durée de frittage (> 16h) | Favorise la croissance anormale des grains (> 500 microns) pour une clarté maximale. |

| Croissance par phase liquide | Consomme les petits grains pour réduire les joints diffusant la lumière. |

| Contrôle du carbone | Limite les chemins de diffusion pour éliminer les bandes d'absorption de carbonate. |

| Environnement sous vide | Prévient l'oxydation et extrait les volatils pour atteindre la densité théorique. |

| Microstructure | Transforme la céramique pour qu'elle se comporte comme un monocristal pour la transmission IR. |

Élevez la précision de vos céramiques optiques avec KINTEK

Obtenir la structure de grains parfaite de 500 microns pour les optiques ZnS de haute performance nécessite plus que de la chaleur : cela demande une stabilité thermique et une intégrité du vide inégalées.

Fort de R&D et de fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, y compris des fours de frittage à chaud sous vide avancés. Nos systèmes sont entièrement personnalisables pour répondre aux exigences rigoureuses du frittage de longue durée, garantissant que vous pouvez éliminer les impuretés de carbone et maximiser la transmission infrarouge sans compromis.

Prêt à optimiser les processus à haute température de votre laboratoire ? Contactez nos experts techniques dès aujourd'hui pour discuter de vos besoins uniques et découvrir l'avantage KINTEK.

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Frittage parPressage à Chaud sous Vide vs. Coulée Assistée par Ultrasons pour les Composites CNT/Al : Choisir la Bonne Méthode

- Comment une presse à chaud sous vide facilite-t-elle la densification de Al-Si/graphite ? Atteindre une densité thermique de 100 %

- Quel est le principe de fonctionnement d'un four de frittage par pressage à chaud sous vide ? Maîtriser la création de matériaux denses

- Quelles sont les applications courantes du pressage à chaud sous vide ? Essentiel pour les matériaux haute performance

- Pourquoi un four de frittage par pressage à chaud sous vide (VHPS) est-il préféré pour les alliages à haute entropie AlxCoCrFeNi ? Atteindre 99 % de densité

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Quelles sont les principales applications de la technologie de la presse à vide ? Réalisez un collage et un façonnage de matériaux supérieurs

- Quels sont les avantages de l'utilisation d'une presse à chaud de laboratoire pour les films F-MWCNT ? Augmentation du facteur de puissance de 400 %