Dans la synthèse descendante, le rôle principal de la calcination est de traiter thermiquement l'oxyde de zinc massif solide pour augmenter considérablement sa fragilité. En soumettant le matériau à une chaleur contrôlée dans un four à haute température ou un four à moufle, vous modifiez ses propriétés mécaniques, le rendant beaucoup plus susceptible de se fracturer et de se fragmenter lors des étapes ultérieures de broyage ou de mouture.

Idée clé Dans ce contexte spécifique, le four agit comme un outil de préparation mécanique plutôt que comme un réacteur chimique. Sa fonction est d'affaiblir l'intégrité structurelle du matériau massif pour faciliter le broyage, mais cela nécessite des températures maximales strictes (<400°C) pour éviter la fusion contre-productive des grains.

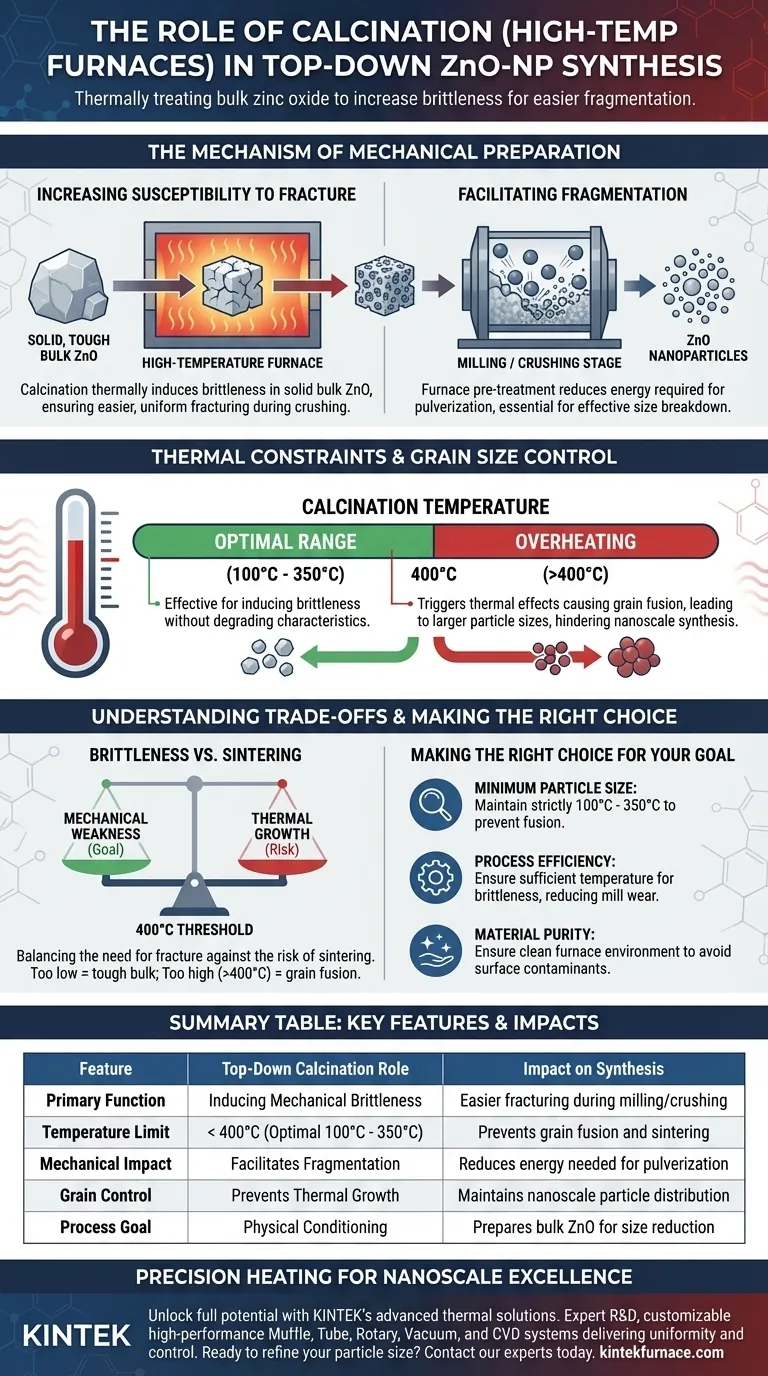

Le Mécanisme de Préparation Mécanique

Augmentation de la Susceptibilité à la Fracture

L'approche descendante repose sur la décomposition physique de grosses particules en unités nanométriques.

La calcination est employée ici pour induire thermiquement la fragilité dans l'oxyde de zinc massif solide.

Cet affaiblissement structurel garantit que lorsque le matériau entre dans la phase de broyage ou de mouture, il se fracture plus facilement et uniformément, plutôt que de se déformer ou de résister à la force mécanique.

Facilitation de la Fragmentation

L'efficacité de la méthode descendante est directement liée à la facilité avec laquelle le matériau massif peut être pulvérisé.

En prétraitant l'oxyde de zinc dans un four, vous réduisez l'énergie nécessaire au processus de fragmentation.

Cette étape de préparation est essentielle pour obtenir la décomposition nécessaire lors du broyage à billes à haute énergie ou de techniques de broyage similaires.

Contraintes Thermiques et Contrôle de la Taille des Grains

Le Seuil de 400°C

Bien que la chaleur soit nécessaire pour induire la fragilité, la température spécifique appliquée est la variable critique pour le contrôle de la qualité.

La recherche indique que la température de calcination doit être maintenue en dessous de 400°C.

Le fonctionnement à des températures plus basses, telles que 100°C ou 350°C, s'est avéré efficace pour préparer le matériau sans dégrader les caractéristiques finales des particules.

Prévention de la Fusion des Grains

Il existe un seuil thermique distinct où les avantages de la calcination s'inversent.

Des températures plus élevées déclenchent des effets thermiques qui provoquent la fusion de minuscules grains.

Cette fusion entraîne des tailles de grains plus grandes, ce qui contredit directement l'objectif de la synthèse de particules à l'échelle nano.

Comprendre les Compromis

Fragilité vs. Frittage

Le défi principal de ce processus est de trouver un équilibre entre le besoin de faiblesse mécanique et le risque de croissance thermique.

Si la température est trop basse, l'oxyde de zinc massif peut rester trop dur, ce qui entraîne un broyage inefficace et des particules finales plus grosses.

Si la température est trop élevée (dépassant 400°C), les grains se fritent (fusionnent), rendant les étapes de broyage ultérieures moins efficaces pour produire de véritables nanoparticules.

Distinction Méthodologique

Il est essentiel de distinguer cette application descendante de la synthèse chimique ascendante.

Dans les méthodes ascendantes, les fours sont utilisés pour éliminer les précurseurs organiques ou induire la cristallisation à haute température.

Dans ce contexte descendant, le four sert strictement au conditionnement physique ; appliquer la logique de haute chaleur de la synthèse ascendante ici ruinera la distribution granulométrique.

Faire le Bon Choix pour Votre Objectif

Lors de la configuration de vos paramètres de four pour la synthèse descendante de ZnO, tenez compte des éléments suivants :

- Si votre objectif principal est la Taille Minimale des Particules : Maintenez les températures de calcination strictement entre 100°C et 350°C pour éviter toute fusion de grains.

- Si votre objectif principal est l'Efficacité du Processus : Assurez-vous que la température est suffisante pour induire la fragilité, en évitant l'usure excessive de votre équipement de broyage pendant la phase de broyage.

- Si votre objectif principal est la Pureté du Matériau : Bien que la méthode descendante repose sur le broyage de masse, assurez-vous que l'environnement du four est propre pour éviter d'introduire des contaminants de surface pendant la phase de chauffage.

Le succès de la synthèse descendante repose sur l'utilisation de la chaleur pour affaiblir le matériau sans permettre à l'énergie thermique de reconstruire les grains que vous essayez de briser.

Tableau Récapitulatif :

| Caractéristique | Rôle de la Calcination Descendante | Impact sur la Synthèse |

|---|---|---|

| Fonction Principale | Induction de la Fragilité Mécanique | Fracturation plus facile lors du broyage/concassage |

| Limite de Température | < 400°C (Optimal 100°C - 350°C) | Prévient la fusion et le frittage des grains |

| Impact Mécanique | Facilite la Fragmentation | Réduit l'énergie nécessaire à la pulvérisation |

| Contrôle des Grains | Prévient la Croissance Thermique | Maintient la distribution granulométrique à l'échelle nanométrique |

| Objectif du Processus | Conditionnement Physique | Prépare le ZnO massif à la réduction de taille |

Chauffage de Précision pour l'Excellence Nanométrique

Libérez tout le potentiel de votre synthèse descendante avec les solutions thermiques avancées de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes à moufle, tubulaires, rotatifs, sous vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos seuils de température et à vos exigences matérielles spécifiques. Que vous induisiez la fragilité dans le ZnO ou que vous optimisiez la cristallisation, nos fours de laboratoire à haute température offrent l'uniformité et le contrôle dont votre recherche a besoin.

Prêt à affiner la taille de vos particules ? Contactez nos experts dès aujourd'hui pour trouver le four parfait pour vos besoins de laboratoire.

Guide Visuel

Références

- Ahmad Wafi Mahmood Zuhdi, Vallerina Armetha. Fabrication of ZnO Nanoparticles Using the Top‐Down Method and Its Effect on the Rheological Properties of Gelatin‐Based Bionanocomposite Solutions and Films. DOI: 10.1002/fbe2.70020

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Pourquoi faut-il introduire du gaz d'argon de haute pureté pour les composites à matrice d'aluminium ? Assurez le succès du frittage avec KINTEK

- Pourquoi un autoclave en acier inoxydable à haute pression est-il requis pour le charbon actif ? Optimisez la synthèse de carbone haute performance

- Pourquoi le processus de séchage sous vide est-il essentiel à la synthèse du dioxyde de titane modifié par le phtalonitrile ? Guide d'expert

- Pourquoi une immersion prolongée dans du NaOH est-elle nécessaire pour le carbone poreux ? Optimisez le retrait de votre modèle et la surface spécifique

- Quels sont quelques exemples de procédés de chauffage industriel à température moyenne ? Optimiser les propriétés des matériaux efficacement

- Comment le vide est-il généralement défini en termes pratiques ? Comprendre la réduction de pression pour vos applications

- Quelle est l'importance de la pré-équilibration des échantillons dans les études sur les silicates ? Maximiser l'efficacité expérimentale

- Quelle est la fonction de 0,5 mbar d'azote dans le frittage ? Prévenir la perte de chrome pour des cermets plus résistants