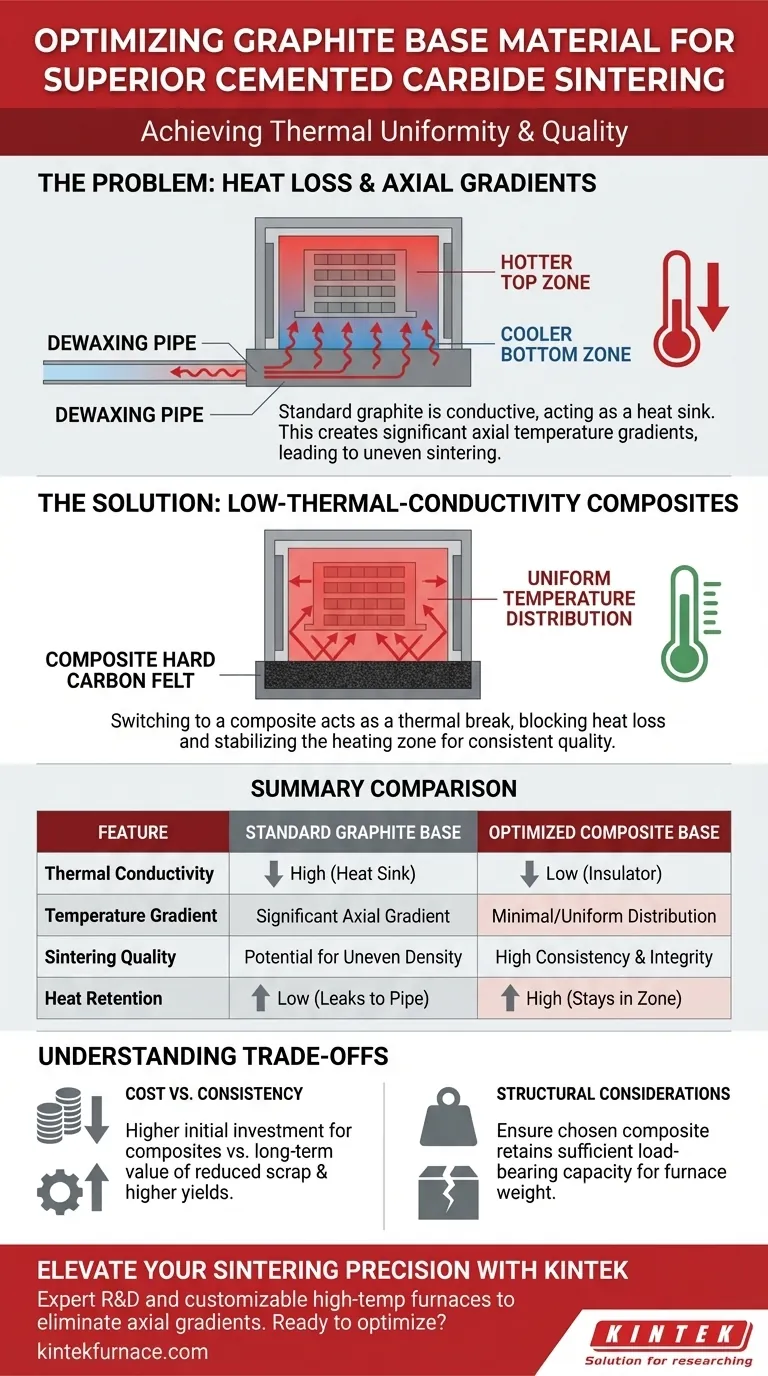

L'optimisation du matériau de base en graphite est une étape essentielle pour obtenir une uniformité thermique lors du processus de frittage des carbures cémentés. En remplaçant les bases en graphite standard par des matériaux à faible conductivité thermique, vous bloquez efficacement les voies de perte de chaleur connectées au tuyau de déparaffinage, garantissant ainsi que la distribution de la température reste constante sur l'ensemble de la charge du four.

La perte de chaleur par la base du four crée des gradients de température axiaux qui compromettent l'intégrité du frittage. Le passage à un composite à faible conductivité thermique agit comme une coupure thermique, augmentant la température dans les zones inférieures et garantissant une qualité constante pour chaque composant du lot.

Les mécanismes de la perte de chaleur

La vulnérabilité de la base

Dans un four de frittage sous vide typique, la base en graphite est structurellement connectée au tuyau de déparaffinage.

Bien que nécessaire au processus, cette connexion crée un chemin conducteur pour que la chaleur s'échappe de la zone de chauffage.

Le problème du graphite standard

Le graphite standard est relativement conducteur thermiquement.

Par conséquent, il agit comme un dissipateur thermique, retirant de l'énergie du bas de la charge du four et la canalisant vers l'extérieur via le système de déparaffinage.

Création d'un gradient axial

Cette perte de chaleur entraîne un gradient de température axial important.

Le bas de la zone de chauffage devient plus froid que le haut, ce qui entraîne un frittage inégal où les pièces du bas peuvent ne pas atteindre une densité complète ou la microstructure souhaitée.

Stratégie d'optimisation des matériaux

Passage aux matériaux composites

Pour contrer cela, la base en graphite standard doit être remplacée par un matériau possédant une faible conductivité thermique.

Le feutre dur de carbone composite est la principale recommandation pour cette application.

Blocage de la fuite thermique

Ce matériau composite agit comme un isolant efficace plutôt que comme un conducteur.

Il bloque la voie de perte de chaleur vers le tuyau de déparaffinage, retenant l'énergie dans la zone de chauffage où elle doit se trouver.

Stabilisation de la zone de chauffage

Le résultat immédiat est une augmentation de la température au bas de la zone de chauffage.

Cela égalise le profil de température, réduisant considérablement le gradient axial et garantissant que l'environnement thermique est uniforme de haut en bas.

Comprendre les compromis

Coût vs. Constance

Les matériaux isolants haute performance comme le feutre dur de carbone composite ont généralement un prix plus élevé que les composants en graphite standard.

Vous devez peser cet investissement initial par rapport à la valeur à long terme de la réduction des taux de rebut et de l'augmentation des rendements de processus.

Considérations structurelles

Bien qu'excellents pour l'isolation, certains feutres composites peuvent avoir des propriétés structurelles différentes par rapport aux blocs de graphite solides.

Il est essentiel de s'assurer que le matériau choisi conserve une capacité portante suffisante pour vos besoins spécifiques de poids de four.

Faire le bon choix pour votre objectif

Pour optimiser efficacement votre four de frittage, tenez compte de vos priorités de production spécifiques :

- Si votre objectif principal est la qualité de précision : Privilégiez les bases en feutre dur de carbone composite pour minimiser les gradients de température et assurer une microstructure uniforme sur toute la charge.

- Si votre objectif principal est la gestion des coûts : Évaluez si votre taux de rebut actuel justifie la mise à niveau ; si le gradient axial provoque des défauts mesurables, la mise à niveau du matériau se rentabilisera probablement.

L'optimisation du matériau de base transforme le sol du four d'un dissipateur thermique en un stabilisateur thermique, garantissant la constance de votre produit final.

Tableau récapitulatif :

| Caractéristique | Base en graphite standard | Base composite optimisée |

|---|---|---|

| Conductivité thermique | Élevée (agit comme un dissipateur thermique) | Faible (agit comme un isolant) |

| Gradient de température | Gradient axial important | Distribution minimale/uniforme |

| Qualité de frittage | Potentiel de densité inégale | Consistance et intégrité élevées |

| Rétention de chaleur | Faible ; la chaleur fuit vers le tuyau de déparaffinage | Élevée ; l'énergie reste dans la zone de chauffage |

| Idéal pour | Opérations axées sur le budget | Production de précision et à haut rendement |

Élevez la précision de votre frittage avec KINTEK

Ne laissez pas la perte de chaleur compromettre l'intégrité de votre produit. KINTEK propose une R&D et une fabrication expertes de fours de laboratoire haute température haute performance, y compris des systèmes Muffle, Tube, Rotatif, sous vide et CVD, tous personnalisables pour résoudre vos défis d'uniformité thermique. Nos solutions spécialisées en graphite et composites sont conçues pour éliminer les gradients axiaux et maximiser votre rendement de processus.

Prêt à optimiser les performances de votre four ? Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et découvrez comment nos solutions haute température sur mesure peuvent transformer l'efficacité de votre laboratoire.

Guide Visuel

Références

- Mao Li, Hesong Li. Numerical simulation of the heating process in a vacuum sintering electric furnace and structural optimization. DOI: 10.1038/s41598-024-81843-8

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Fours de frittage par étincelage et plasma SPS

Les gens demandent aussi

- Quels sont les principaux avantages des fours sous vide à chambres multiples ? Améliorer l'efficacité et le débit du traitement thermique

- Quels sont les principaux avantages des fours de recuit sous vide ? Qualité supérieure, précision et sécurité

- Quels sont les avantages de la réalisation d'un traitement thermique sous vide ? Obtenez un contrôle et une qualité de matériau supérieurs

- Quels matériaux peuvent être traités à l'aide d'un four de frittage sous vide ? Débloquez le traitement de haute pureté pour les matériaux réactifs

- Quels défis le brasage sous vide pose-t-il pour le système de vide ? Maîtrisez la gestion des charges gazeuses pour des joints impeccables

- Quelle est l'application des fours sous vide dans le frittage de la céramique ? Obtenir des céramiques denses et de haute pureté

- Quels types de systèmes de pompage sont utilisés dans les fours à vide poussé ? Guide essentiel pour un traitement propre et efficace

- Pourquoi le feuillard amorphe de brasage Ni-25Cr-6P-1.5Si-0.5B-1.5Mo est-il sélectionné ? Optimiser l'efficacité et la qualité du brasage